|

Lo que ya es estándar en la automatización de fábricas, con el tiempo también se habrá generalizado en la industria de procesos: la sustitución de Profibus DP (Process Field Bus Decentralised Peripherals, ‘bus de campo de proceso periférico descentralizado’) por Profinet (Process Field Net, ‘red de campo de proceso’). Los fabricantes de dispositivos ya han reconocido esto y están adoptando cada vez más soluciones con una conexión Profinet.

Tan pronto como ha llegado la comunicación digital a la industria, los procesos de la próxima revolución tecnológica están a la vuelta de la esquina. Profibus DP es ahora considerado como un estándar establecido, tratado y probado, y se ha convertido en algo común en muchas plantas de proceso. Profinet está un paso más adelante.

Esto no es la reinvención completa de la rueda, ni tampoco es una revolución que pone todo lo que ha pasado antes en tela de juicio. De hecho, Profinet utiliza las mismas tecnologías de probada eficacia que Profibus DP, aunque evolucionadas.

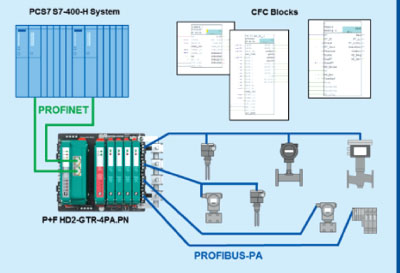

Profinet es, básicamente, una variante de Ethernet industrial que se ha ampliado para incluir la funcionalidad Profibus DP que ya está establecido en la automatización de fábricas. Esto permite que la comunicación a nivel de control se integre perfectamente en el resto del entorno de tecnologías de la información de la empresa. La comunicación con Profibus PA (Process Automation, 'automatización de proceso') a nivel de campo se lleva a cabo a través de gateways o acopladores Profinet.

Desde datos masivos (Big Data) hasta el Internet de las cosas

Hay otra razón por la cual Profinet es el camino hacia el futuro. En una planta de proceso, los dispositivos de campo inteligentes generan grandes volúmenes de datos. Sin embargo, una gran parte de esta información se encuentra todavía sin explotar. Estos datos se pueden convertir fácilmente en información útil concretamente a través de soluciones de datos masivos. La información estará disponible en cualquier lugar a través de los sistemas basados en Ethernet, abriendo una gran cantidad de nuevas aplicaciones que apenas están empezando a surgir.

La separación estricta entre el entorno de tecnología de la información (TI) y la automatización industrial ha hecho que el uso constante de estos datos sea difícil, ya que la visibilidad del proceso de la planta no va más allá del centro de control. Profinet es la clave para superar esa limitación.

La complejidad se reduce significativamente

Un sistema homogéneo es mucho menos complejo que un entorno heterogéneo que consiste de varios sistemas especializados. Profinet es la solución ideal para evitar la separación estricta previamente existente entre el entorno de automatización y el de tecnología de información. El nivel de campo todavía se comunica de acuerdo con los protocolos y tecnologías ya probadas, mientras que los acopladores crean la conexión directa a un nivel de control basado en Ethernet industrial. Los fabricantes de componentes de infraestructura de procesos han reconocido esta tendencia y están empezando a preparar sus soluciones para el entorno Profinet. Pepperl+Fuchs es un ejemplo de esto. La empresa siempre ha estado a la vanguardia del desarrollo de nuevas tecnologías, y por lo tanto sabe exactamente hacia dónde se dirige la tendencia.

Power hub con acoplador Profinet

Power Hub con acoplador de segmento SK3 Profibus, PA-Profinet, módulo de diagnóstico avanzado y cuatro fuentes de alimentación. El acoplador se puede configurar a través de la interfaz web o FDT/DTM.

El concepto ‘Power Hub’ es una de las principales tecnologías de Pepperl+Fuchs. Ahora, la compañía ha revisado a fondo este concepto y ha optimizado a todas sus familias de productos. Las palabras clave aquí son: diseño extremadamente compacto, diferentes conceptos de redundancia y, por primera vez en el mercado, un acoplador Profibus PA/Profinet.

El hecho de que se soporten tanto la redundancia de línea como la del sistema S2 de Profinet es particularmente interesante. Este último se basa en el principio de un acoplador conectado a dos maestros separados a través de rutas de comunicación separadas. El resultado es un sistema de alta disponibilidad sin la necesidad de un hardware adicional. Si una ruta de comunicación falla debido a una rotura de cable, la segunda ruta se utiliza de forma automática y mantiene la comunicación.

Comunicación transparente en un formato compacto

Pepperl+Fuchs ha reducido el tamaño de los componentes para la solución Power Hubs. Por ejemplo, los acopladores anteriores han sido sustituidos por un nuevo modelo que requiere menos espacio, a la vez que ofrece una funcionalidad mejorada.

La empresa ahora también ofrece la fuente de alimentación de bus de campo más compacta del mercado, y con una eficiencia energética sin precedentes. Se pueden conectar hasta cuatro segmentos de bus de campo, lo que reduce el tamaño de los gabinetes de control. Debido a la baja disipación de energía, no se requiere de acondicionamiento de aire, mejorando aún más el rendimiento energético y la disponibilidad del sistema en su conjunto. Los segmentos de bus de campo también requieren menos trabajo de ingeniería e instalación.

Configuración remota y seguridad contra explosiones

Nuevo acoplador de segmentos KFD2-BR-1.PA.1500 para Profibus DP/PA con fuente de alimentación de bus de campo en una carcasa compacta.

El nuevo Power Hub permite la configuración remota y el diagnóstico a través de un gestor de tipo dispositivo o servidor web. Las herramientas de configuración para la integración en prácticamente cualquier sistema de automatización están también disponibles. El módulo de diagnóstico avanzado permite incorporar el monitoreo continuo de la capa física del bus de campo.

De particular interés para la industria química es la opción de una fuente de alimentación intrínsecamente segura para zona 0-2 (división 1/2) y dispositivos de campo de acuerdo con los tipos de protección Ex-ia, Ex-ib, y Ex-ic. En combinación con el concepto de troncal de alta potencia, el Power Hub provee de alimentación intrínsecamente segura a un gran número de instrumentos de campo de acuerdo con la norma de la Comisión Electrotécnica Internacional IEC 60079-11, incluso si están conectados a través de un largo cableado.

La tecnología DART (Dynamic Arc Recognition and Termination, ‘Reconocimiento dinámico de arco y terminación’), que Pepperl+Fuchs ayudó a desarrollar, también está disponible como alternativa. Esta tecnología evita la formación de chispas inflamables en áreas peligrosas. Debido a la alta potencia activa disponible, provee troncales de alta potencia intrínsecamente seguros.

Un nuevo acoplador básico

Profinet asegura que el desarrollo técnico nunca se detenga. No se necesita mucha imaginación para prever un posible escenario en un futuro próximo: un nivel de campo conectado en red a través de una red Profibus PA que se comunica con el nivel de control Profinet a través del nuevo acoplador. Profinet asegura que el desarrollo técnico nunca se detenga. No se necesita mucha imaginación para prever un posible escenario en un futuro próximo: un nivel de campo conectado en red a través de una red Profibus PA que se comunica con el nivel de control Profinet a través del nuevo acoplador.

|