Siemens |

|

La plataforma de automatización TIA Portal v14 amplia sus funciones e interfaces digitalesEn las empresas que operan sistemáticamente en forma digital, el software de ingeniería soporta toda la cadena de producción, de forma tal que los mundos de producción real y virtual se funden en uno. Cuando los procesos secuenciales se operan en paralelo, los productos están listos para la fabricación en menor tiempo. Mediante la simulación de secuencias completas de producción se puede optimizar el plan de producción, el diseño de máquinas y los sistemas de automatización. Esto se puede llevar a cabo antes de que estos componentes se fabriquen y así, evitar inmovilizar capital. Con funciones e interfaces adicionales, la nueva versión 14 del TIA Portal, la plataforma de automatización de Siemens para la ingeniería de producción, está impulsando adelante la digitalización. Trabajo digital

Integración en el ciclo de vidaEl TIA Portal facilita el trabajo digital mediante la integración de sí mismo a través de interfaces abiertas con el producto y con el ciclo de vida de la producción. La versión 14 extiende aún más esta apertura. De interfaces de ingeniería a software PLMA partir de una idea inicial de un producto nuevo se crea una amplia gama de información, lo que genera un alto nivel de coordinación. Con Teamcenter, Siemens ofrece un software de gestión de ciclo de vida de producto (PLM, por su sigla en inglés) que simula todo el ciclo de vida del producto en forma digital. Teamcenter gestiona los diseños de productos, documentos, listas de piezas y datos. De esta forma, el software es compatible con los flujos de trabajo estandarizados y procesos de cambio, con el fin de optimizar la eficiencia en toda la empresa. El objetivo es que la información esté disponible a través del proyecto desde una etapa temprana, a fin de permitir el trabajo en paralelo y así acortar el tiempo de comercialización considerablemente. Gracias a los datos consistentes de todo el proyecto, los cambios posteriores en el diseño del producto o la producción, pueden llevarse a cabo con mayor rapidez. TIA Portal V14 cuenta con interfaces a Teamcenter. Puesta en marcha virtual con un gemelo digital"Puesta en marcha virtual" se refiere a la simulación y optimización de la operación de una máquina, incluso antes de seleccionar la clase de potencia del controlador y que la máquina real exista. El software de simulación PLCSim Advanced es una opción para Step 7 en el TIA Portal. PLCSim Advanced permite la creación de un gemelo digital del Simatic S7-1500, con el cual se puede simular el comportamiento de entradas/salidas. La velocidad de procesamiento se puede adaptar en base a un tiempo virtual y sincronizar con otras simulaciones. Los bloques sujetos a la protección de la propiedad intelectual se pueden incorporar a la simulación. Las configuraciones con varios controladores se pueden operar en forma virtual y visualizar por medio de un panel real conectado. Con el fin de optimizar las máquinas de producción, los procesos de movimiento y la estructura del área de fabricación, mientras que la fase de diseño y planificación todavía está en marcha, se pueden conectar cosimulaciones a través de interfaces de programación de API, que simula el proceso de producción en tres dimensiones. Una evaluación temprana de indicadores KPI también es posible, siempre y cuando la planta virtual interactúe con un MES existente. Desarrollo de software basado en modelosLas funciones de automatización que se hayan generado a través de Target 1500STM opcional para Simulink se pueden adoptar en el programa de control a través de la interfaz de kit de desarrollo abierto (ODK, por su sigla en inglés). El código ejecutable Step7 se genera automáticamente. Los códigos manuales no son necesarios para la compilación, lo que excluye el riesgo asociado de errores de entrada. También se pueden incorporar funciones muy complejas a la simulación y la puesta en marcha virtual. Esto asegura la claridad. Simatic Software Controllers, Open Controllers y el nuevo CPU 1518 ODK, todos cuentan con una interfaz ODK. Ingeniería y puesta en marcha basada en la nubeUtilizando Step7, WinCC y Step7 Safety, es posible trabajar en una nube privada desde la versión 14 en adelante. De esta forma, las empresas pueden mantener y administrar su software de ingeniería en forma central en una nube privada. Los miembros del personal pueden acceder a la nube por medio de escritorios remotos. Los requisitos de hardware para estos lugares de trabajo son modestos, dado que el software de ingeniería no tiene que ser instalado localmente. Esto aplica para el acceso en línea al controlador. Con el objetivo de la puesta en marcha, la opción del Cloud Connector TIA Portal permite acceso en línea simple desde el puesto o ubicación de trabajo eventual. Ingeniería integrada

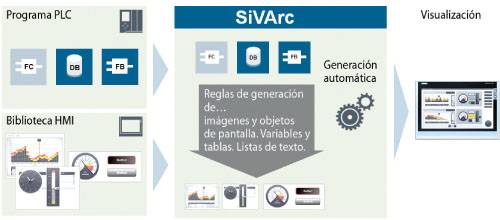

Control de movimiento y distribución de energía de baja tensión integradosLos engranajes y levas electrónicos aumentan la flexibilidad y la dinámica de una solución de accionamiento. El nuevo Simatic S7-1500 T-CPU cuenta con objetos tecnológicos, con el fin de controlar y sincronizar los servomotores correspondientes. Un editor de levas integrado en el TIA Portal simplifica la configuración del esquema de movimiento entre los ejes anterior y posterior. Como parte de la configuración habitual, se utilizan instrucciones PLCOpen estandarizadas. Aplicando la gestión de energíaEl Simatic Energy Suite permite la configuración de los componentes de medición con la ayuda de tablas de objetos de energía para Simatic S7-1500. El ingeniero de configuración define variables, unidades de medida y ciclos de actualización en esas tablas. Con un simple botón, se genera el código de programa correspondiente para el controlador. Los bloques de visualización que pueden estar vinculados directamente al objeto de energía correspondiente están disponibles como descargas. Como componentes de la automatización, los valores de energía pueden ahora estar directamente relacionados con los datos de producción. Es posible determinar el consumo de energía por día, turno, línea de producción o unidad, y crear una base para sus medidas de eficiencia energética, basados en máquinas. Los datos registrados por Simatic Energy Suite se pueden vincular a Simatic Energy Manager Pro, el sucesor innovador de Simatic B.Data, para la gestión de energía en todas las ubicaciones. Generación automática de visualizacionesEl Simatic Visualization Architect SiVArc, una opción para Simatic WinCC en el TIA Portal, ahorra al usuario la tarea de la configuración múltiple de la visualización de componentes idénticos o similares. Un ejemplo podría ser los sistemas de transporte. El usuario configura una plantilla correspondiente una vez. Las reglas para su uso también se definen una vez. Luego, de acuerdo con las reglas definidas para el proyecto, SiVArc genera automáticamente la visualización correspondiente para cada transportador del mismo tipo en el proyecto, vinculando las variables HMI con las variables de control asociadas. El concepto funciona también para bloques con protección de saber-hacer (know-how) y bloques de seguridad. Diagnóstico de máquina y planta integradoLa rotura de cables o cortocircuitos se registran por los diagnósticos del sistema de automatización y se muestran automáticamente, incluso si el PLC está en modo Stop. Sin embargo, la mayoría de las fallas son causadas por errores en el proceso mecánico. Un ejemplo podría ser los bloqueos de flujo de material. Ya no es necesario el esfuerzo de programación para la detección y visualización de estas fallas. ProDiag es una nueva opción con la que los usuarios seleccionan las variables del proceso que desean monitorear. En una ventana, definen los valores críticos para estos e ingresan los mensajes de texto correspondientes con instrucciones para solucionar un problema. El trabajo coordinado dentro de un equipoLa opción TIA Portal Multiuser permite a un equipo trabajar simultáneamente en un proyecto. El proyecto que requiere la edición compartida se almacena en un servidor de múltiples usuarios. Esto puede ser un servidor separado o la PC de un miembro del equipo. Los miembros del equipo trabajan en sesiones separadas, pero conservan un panorama general de todo el proyecto y pueden ver quién está trabajando en cada dispositivo, cada objeto o qué función. La sincronización del sistema reduce el nivel de coordinación necesario. Si dos miembros del equipo tienen acceso al mismo subproyecto, inmediatamente se señaliza el conflicto a ambos para evitar errores. Operación transparente

Gestión de diagnóstico ampliadaPara una alta disponibilidad de planta es absolutamente esencial un diagnóstico de fallos eficiente, tanto en el proceso eléctrico como en el mecánico. Está disponible la posibilidad de utilizar ProDiag para configurar mensajes de texto sin formato para este diagnóstico ampliado. Durante el funcionamiento, se pueden añadir nuevas funciones de monitoreo o modificar funciones de monitoreo existentes. Se aceptan directamente al sistema HMI sin ninguna carga adicional. Para un diagnóstico detallado, es posible acceder a la posición correspondiente en el programa de usuario, utilizando el visor de código. TIA Portal no es necesario en el panel para esto. Preparados para Industria 4.0: acceso a datos de proceso a través de OPC UALos controladores S7-1500 cuentan con un servidor OPC UA opcional. El protocolo OPC UA permite, no solo el intercambio de datos de la máquina, sino también una descripción semántica de lectura mecánica. Gracias a esta interoperabilidad semántica, el protocolo se está convirtiendo en un elemento central del Industria 4.0 y tiene un papel clave en la empresa digital. Todo lo que se requiere para que un cliente OPC UA pueda acceder a los datos de PLC es que se habiliten los ajustes de la CPU. La comunicación se puede encriptar y firmar por medio de mecanismos de seguridad OPC UA. Seguridad en el cambio hacia la empresa digitalA medida que aumenta el nivel de digitalización, también aumenta la importancia de los conceptos de seguridad integrales en la automatización. Es por ello que la seguridad industrial es el eje de la empresa digital. Para garantizar una protección completa a las plantas industriales de los ciberataques internos y externos, se deben proteger todos los niveles simultáneamente. Esto iría desde la gestión de planta hasta el nivel de campo y desde el control de acceso hasta la protección de copia. Es por ello que el concepto de protección integral de Siemens ofrece defensa en todos los niveles, "defensa en profundidad", de acuerdo con las recomendaciones de ISA 99 e IEC 62443, el estándar principal de seguridad en la automatización industrial. |

|

|

|

Siemens |

|