|

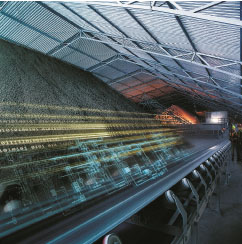

La disminución de la productividad, condiciones climáticas adversas, sitios remotos, los crecientes costos de la energía y la escasez de agua son solo algunos de los desafíos que enfrenta la industria minera cada día. Las demandas del mercado requieren una solución que permita la perfecta interacción de todos los activos durante las diferentes etapas del proceso dentro de la planta. Como socio estratégico, Siemens ayuda a los clientes a cumplir con sus desafíos y así permitirles establecer nuevos puntos de referencia dentro de sus campos. La disminución de la productividad, condiciones climáticas adversas, sitios remotos, los crecientes costos de la energía y la escasez de agua son solo algunos de los desafíos que enfrenta la industria minera cada día. Las demandas del mercado requieren una solución que permita la perfecta interacción de todos los activos durante las diferentes etapas del proceso dentro de la planta. Como socio estratégico, Siemens ayuda a los clientes a cumplir con sus desafíos y así permitirles establecer nuevos puntos de referencia dentro de sus campos.

Los desafíos que enfrenta la industria minera globalizada —ahora y en el futuro— solo pueden ser dominados por el aumento de la productividad y la reducción o los costos de explotación y extracción. Deben cumplirse regulaciones ambientales cada vez más estrictas y asegurarse condiciones de seguridad laboral.

¿Cómo obtener una ventaja competitiva real con la digitalización?

Experiencia comprobada a lo largo de toda la cadena de proceso. Experiencia comprobada a lo largo de toda la cadena de proceso.

Como uno de los principales proveedores de la industria minera mundial, Siemens ofrece una gama de soluciones integrales que le permite responder eficazmente a estos retos en cada etapa del proceso, desde la extracción hasta el transporte. Con un enfoque integrado y profunda experiencia en la industria, puede mejorar el rendimiento global de la planta —en otras palabras, garantizar su competitividad a largo plazo—.

Ante la caída de los precios de las materias primas y la disminución de la demanda mundial de crecientes riesgos de seguridad y protección, la industria minera global se enfrenta a grandes desafíos. Con el fin de mantener la competitividad, las empresas deben llegar a ser más fuertes y más innovadoras. La digitalización es clave para lograr estos objetivos.

Los principales elementos de la competitividad son la productividad y la excelencia operativa. Esta realidad no ha cambiado a lo largo de los siglos. Lo que ha cambiado, sin embargo, son las posibilidades que la tecnología moderna ofrece —en especial a aquellos que están abiertos a replantear todo el proceso de minería—. En este contexto, la digitalización juega un papel crucial.

La excelencia operativa hoy

En el pasado, la mejora de la excelencia operacional en la industria minera a menudo significaba nada más que simplemente reducción de costos. Pero ahora, las tecnologías modernas están abriendo nuevas formas de lograr avances en la productividad. Las principales compañías mineras en todo el mundo están invirtiendo continuamente en automatización, energía, con el fin de aumentar la intensidad de la minería con personal y costos de energía más bajos. Algunas empresas son capaces de lograr un ahorro energético del diez al cuarenta por ciento (10 al 40%) a través de instalaciones de energía renovable, tecnologías de energías innovadoras y procesos de minería altamente automatizados.

Los sistemas de automatización, tales como TIA Portal (TIA, Totally Integrated Automation, ‘Automatización completa integrada’) y Simatic S7-1500, son importantes aquí. La arquitectura abierta, flexible y escalable de TIA Portal asegura la máxima productividad y fiabilidad. Gracias a su integración con la seguridad industrial, protección y sistemas de gestión de energía, ayuda a proteger al personal, máquinas y el entorno de las instalaciones estableciendo las bases para la empresa digital.

Con las tendencias mundiales, como la digitalización e Industria 4.0, cada vez más relevante para industria minera, las empresas necesitan soluciones que no solo recopilan y visualizan los datos operacionales, sino también los gestiona a través de diferentes sitios. La buena noticia es que los sistemas actuales ya ofrecen la mayoría de las funcionalidades necesarias: esto hace posible compartir experiencias valiosas y visiones con otros sitios vía una transferencia de datos transparente —y por ende, no solo ayuda a solucionar problemas sino también procesos para toda la compañía y optimización del desempeño de la planta—.

Totally Integrated Automation en la empresa digital

La Internet es ahora una parte de la realidad de la producción, mientras que presenta grandes desafíos para la minería y los diferentes segmentos industriales: ¿cómo puedo producir de una manera más rentable y flexible?, ¿cómo puedo reducir o minimizar el uso de los recursos?, ¿cómo puedo ayudar a mis clientes a cumplir con estos requisitos?

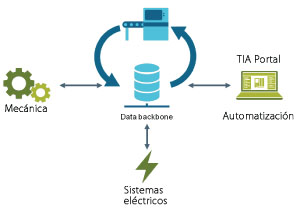

Siemens muestra la forma mediante la combinación de Totally Integrated Automation con la suite de software de la empresa digital, que combina los beneficios del software de gestión asociado con el ciclo de vida de los productos con las propiedades probadas de Totally Integrated Automation a través de una base datos compartida. Además de la integración horizontal, la Suite de Software de Empresa Digital también ofrece una integración vertical a través de los sistemas MES (Manufacturing Execution System, ‘sistema de ejecución de manufactura’), proporcionando así la conexión al nivel de gestión.

Las ventajas están a la vista: todos los participantes del proceso tienen acceso a la misma base de datos en que cada cambio, cada actualización y cada liberación es inmediatamente visible y disponible para todos. Esto significa una organización flexible de producción; reducción de los tiempos de ejecución de proyectos a través de procesos de ingeniería simultáneos, evitando la duplicación de esfuerzos; sistema de control integrado; datos consistentes para documentación de la calidad; la integración de sistemas mecánicos, eléctricos y de automatización, y de mucho más. Puede disfrutar de los beneficios de las redes en todo el mundo, mediante el análisis de los datos en MindSphere, la nube de Siemens para la industria para optimizar su reparación y mantenimiento. Los siguientes escenarios muestran cuáles beneficios de Totally Integrated Automation aportan un valor añadido real en todas las tareas de automatización en las diferentes industrias como parte de la Suite de software de la empresa digital.

Ingeniería automatizada

Generar componentes de programas estandarizados en TIA Portal:

- Generar fácilmente programas para máquinas y procesos

- Intercambio de datos con procesos de ingeniería hacia niveles superiores en TIA Portal

Gestión de datos inteligentes

Base de datos compartida para sistemas mecánicos, eléctricos y automatización:

- Almacenamiento central de datos de todas las máquinas y procesos

- Colaboración mundial entre los miembros de los equipos distribuidos

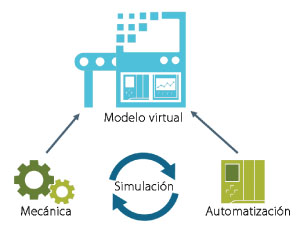

Puesta en servicio virtual

Funcionalidad optimizada a través de la puesta en servicio virtual:

- “Puesta en marcha en la oficina” en lugar de en la planta del cliente

- Pruebas de seguridad de los conceptos de control utilizando el modelo

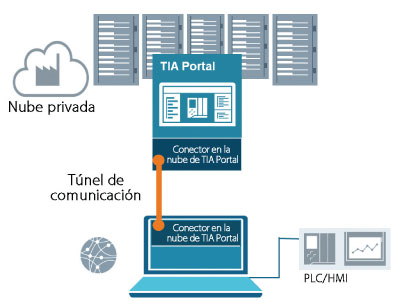

Ingeniería basada en la nube

Acceso a TIA Portal en una nube local:

- Reducción de los gastos de mantenimientos para las instalaciones de software

- Cambios realizados directamente in situ en las máquinas y procesos, incluso sin unidad de programación

- Acceso seguro a los componentes de automatización del proceso

Mantenimiento preventivo

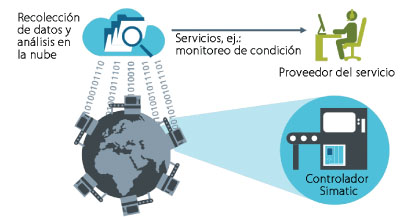

Análisis global de datos utilizando MindSphere, la nube de Siemens para la industria:

- Conexión de datos segura entre el controlador y MindSphere

- Fácil configuración de la conexión

- Monitoreo del rendimiento de los máquinas distribuidas globalmente

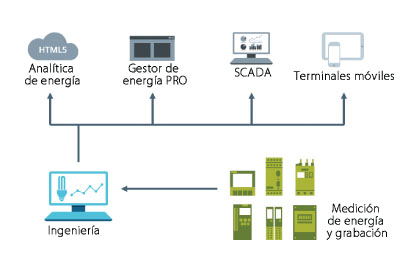

Gestión de energía integrada

Gestión de energía integrada, desde la planificación a la operación de la planta.

- conexión inteligente de los datos de energía y producción;

- generación automática del programa de gestión de energía;

- integración perfecta al sistema de gestión de energía.

|