A pesar de que las plantas y las fábricas hace tiempo que utilizan redes de comunicación determinísticas para recolectar los datos de sensores y para cerrar los lazos de los procesos de fabricación, la ubicación en tiempo real de activos, herramientas, personas e inventarios de los procesos a menudo es incierta.

De hecho, a medida que los procesos se volvieron más inteligentes y más digitales, saber qué, quién, dónde y cuándo se ha convertido en una pieza crítica para modelar todo el entorno de producción de la planta —y para optimizar la eficiencia, la visibilidad y la seguridad también de los trabajadores—.

La dirección de desarrollo del nuevo SIMATIC RTLS (sistema de ubicación en tiempo real, por sus siglas en inglés) de Siemens recientemente hizo declaraciones sobre la necesidad cada vez mayor de este tipo de sistemas en todas las industrias, y sobre cómo pueden ayudar a optimizar a las empresas que están cada vez más digitalizadas.

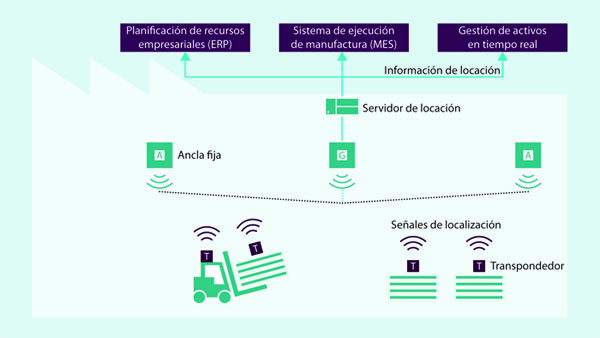

Figura 1. Saber qué y quién están dónde y cuándo en todo el entorno de producción. El sistema de ubicación en tiempo real de Siemens combina transpondedores móviles (T) con anclas fijas (A) y gateways (G) para comunicar la información en tiempo real a otros sistemas de información y automatización de la planta. Hoy día se le exige a la industria que sea más flexible y que responda más rápidamente a los cambios del mercado y a la demanda de productos cada vez más a medida. Simultáneamente, la industria se enfrenta a requisitos legales cada vez más estrictos como la trazabilidad de la materia prima y el historial de procesamiento. Las compañías deben confiar en que sus procesos de producción y la logística de soporte sean flexibles, estén totalmente documentados, y sean lo más eficientes posibles, todo ello sin aumentar los costos. La seguridad de los empleados también es una de las preocupaciones principales.

Figura 1. Saber qué y quién están dónde y cuándo en todo el entorno de producción. El sistema de ubicación en tiempo real de Siemens combina transpondedores móviles (T) con anclas fijas (A) y gateways (G) para comunicar la información en tiempo real a otros sistemas de información y automatización de la planta. Hoy día se le exige a la industria que sea más flexible y que responda más rápidamente a los cambios del mercado y a la demanda de productos cada vez más a medida. Simultáneamente, la industria se enfrenta a requisitos legales cada vez más estrictos como la trazabilidad de la materia prima y el historial de procesamiento. Las compañías deben confiar en que sus procesos de producción y la logística de soporte sean flexibles, estén totalmente documentados, y sean lo más eficientes posibles, todo ello sin aumentar los costos. La seguridad de los empleados también es una de las preocupaciones principales.

En los procesos de manufactura discreta, la ubicación en tiempo real del inventario del proceso en curso brinda información detallada sobre el avance de la producción, y esto conforma la base de una documentación precisa, de la trazabilidad y de un proceso de control inteligente. Las herramientas y otros activos móviles también se pueden localizar a pocos centímetros, y un geo-fencing (geovallado) flexible garantiza la ubicación y trazabilidad dentro de las áreas de almacenamiento designadas o zonas de trabajo, por ejemplo. De este modo, los pasos de la producción se documentan automáticamente para garantizar procesos de trabajo óptimos, y los activos se localizan en tiempo real, eliminando las búsquedas que llevan tanto tiempo y obteniendo información de estado actualizada.

La logística, además, se puede aplicar en múltiples escenarios y de forma atractiva. Dentro de una planta, un sistema RTLS brinda la ubicación y disponibilidad del montacargas o de los vehículos guiados automáticamente (AGV, por sus siglas en inglés). En el muelle de carga, ayuda a optimizar la gestión de la flota, a documentar el horario de arribos y partidas y a controlar los accesos.

El rastreo de personas también ayuda a mejorar la seguridad en el lugar de trabajo: saber dónde están los empleados en todo momento permite una planificación eficiente del personal, y garantiza que se sepa dónde están todos los trabajadores en caso de una emergencia.

La tecnología RTLS

El SIMATIC RTLS posee transpondedores móviles con anclas fijas y gateways que, junto con las señales de radio de banda ultraancha (UWB, por sus siglas en inglés), se triangulan para obtener la ubicación de los transpondedores (es decir, los objetos o personas) en cualquier momento (ver figura 1). Por su parte, las tecnologías de identificación industrial, como RFID y lectores de códigos, se limitan a rastrear un objeto cuando pasa por un cierto punto. Ambos tipos de tecnologías se pueden complementar. Por ejemplo, imaginemos que se tienen partes pequeñas que se necesitan rastrear, esto se puede hacer por medio de RFID o lectoras de códigos. Asimismo, estas partes se mueven a lo largo del proceso de producción en algún tipo de transportador (caja, canasta o recipiente) que se localiza con RTLS. La información de ambos sistemas se enlaza en un sistema de control/gestión superpuesto.

Los sistemas RTLS y la integración a la Industria 4.0

La empresa digital promete cambiar la producción de flujo continuo. Las tecnologías de manufactura avanzadas con inteligencia integrada permiten el surgimiento de las fábricas inteligentes con autoorganización dinámica. Esto significa que, en la fábrica del futuro, los pedidos de los clientes generarán sus propias recetas e instrucciones de producción específicos directamente para ejecutar el proceso de fabricación. A su vez, las máquinas recibirán instrucciones propias de dichos pedidos. Las cadenas de logística se autocompilarán automáticamente en secuencias lógicas.

A su vez, los modelos de producción autoorganizados también requerirán una mayor automatización. Esto seguramente implique la colaboración de robots itinerantes y otros activos de producción móviles que deban conocer en tiempo real su propia ubicación, además de otro tipo de equipos y colaboradores. Además, de los modelos de producción autoorganizados, se necesitará una logística de soporte innovadora y conceptos de flujo de materiales que eliminen los costosos procesos de búsqueda y asignación tales como la gestión de una flota de AGV que mueva el inventario del proceso en curso entre las celdas de producción fijas.

Lo que se necesita para concretar modelos de producción autoorganizados es la sincronización automática en tiempo real de los procesos físicos con sus contrapartes virtuales: un gemelo digital de punta a punta que abarque desde la recepción de materia prima, hasta el envío de los productos terminados.

Y como muchos de estos activos están en movimiento en algún punto del proceso, el gemelo digital en la producción debe poder responder en cualquier momento la pregunta “¿Qué está dónde y cuándo?”, y, para los colaboradores “¿Quién está dónde y cuándo?”.

Las soluciones SIMATIC RTLS de Siemens completan la imagen del gemelo digital en la producción al brindar los datos de ubicación dinámicos en tiempo real de los objetos físicos y del personal, estén en movimiento o en descanso.