Por Martín L. Lavoria

Departamento de Ingeniería

Coidea SA

Parte 1: Aspectos tecnológicos de los conductores ACSS

Figura 1. Límites de transmisión según longitud de línea [3]

Resumen

En este artículo, se reseñan en detalle los aspectos tecnológicos asociados a los conductores ACSS, el miembro de mayor trayectoria de la familia de conductores conocida como HTLS. Dichos conductores se caracterizan todos por ser capaces de operar en forma continua a temperaturas muy por encima de los cien grados (100 ºC) sin perjuicio de sus características mecánicas o eléctricas y por presentar menores flechas que los convencionales para una sección y condiciones dadas equivalentes. En particular, los ACSS son extensamente empleados internacionalmente para aumentar, a bajo costo de capital, la intensidad de corriente admisible de un corredor, sea este nuevo o ya existente. En este último caso, es factible repotenciar sin necesidad de intervenir sobre las estructuras o reconfigurar vanos. Dicha particularidad permite trabajar con picos de demanda u oferta sin necesidad de construir otra línea adicional. En un artículo futuro, se comentarán aspectos prácticos asociados a los conductores ACSS: ensayos, accesorios, manipulación, herramental, instalación y obra, reparación, etc.

Introducción

Tradicionalmente, las líneas de transmisión de energía eléctrica cortas presentan una limitación operativa de naturaleza térmica, basada en la máxima temperatura a la cual pueden trabajar los conductores sin presentar daños ni exceder las distancias de seguridad exigidas [1].

No obstante, la realidad indica que las líneas, a veces, precisan ser sobrecargadas, y nos enfrentamos a estas limitaciones cuando más indispensable resulta la transmisión de potencia. Esto es particularmente relevante durante los picos de demanda (e.g. estacionales) u oferta (e.g. generación renovable [2]), por cuanto duplicar un corredor solo para contener esa situación exige una gran inversión de capital y tiempo (no solo de proyecto y obra, sino también de gestiones, restricciones que surgen, etc.) obteniéndose como resultado una línea que trabaja prácticamente “fría” la mayor parte del año.

Tabla 1. Relación prestación/costo de los HTLS

De modo que resulta imperativo, más aún en tiempos en los que la tasa de interés es elevada, encontrar una solución que permita maximizar la capacidad de transmisión de las líneas, sin agregar ninguna modificación a las estructuras, vanos y dimensiones de los conductores intervinientes de una o varias ternas. En forma sintética: obtener más de las líneas con la mínima inversión de capital posible.

La familia HTLS

Los conductores que brindan estas soluciones se conocen como HTLS (por las siglas en inglés de “alta temperatura, baja flecha”), y se caracterizan, tal como su nombre indica, por ser capaces de operar con mayores temperaturas y presentar menores flechas que los convencionales (léase ACSR, AAAC, etc.). En dicha familia se encuentran principalmente las siguientes tecnologías:

+ ACSS (“Conductor de aluminio soportado por acero”, por sus siglas en inglés)

+ G(Z)TACSR (“conductores de aleación de aluminio termoresistente reforzados con acero”, por sus siglas en inglés)

+ (Z)TACIR (“conductor de aluminio termoresistente, núcleo reforzado con invar”, por sus siglas en inglés)

+ ACCC (“conductor de aluminio con núcleo de composite”, por sus siglas en inglés)

+ ACCR (“conductor de aluminio reforzado por compuesto metálico”, por sus siglas en inglés)

Figura 2. Recocido y deterioro mecánico del aluminio 1350-H19 [1]

El objetivo de este artículo consiste en abordar únicamente la primera de estas tecnologías. Dable es destacar que ello no excluye al resto como solución, por cuanto de acuerdo a las características y naturaleza del proyecto, otros integrantes de la familia HTLS pueden resultar opciones técnicamente más apropiadas. La tecnología ACSS se emplea habitualmente para repotenciar o desarrollar una línea apta para absorber cargas estacionales o picos de demanda/oferta sin modificar los costos de estructuras y la configuración de vanos convencionales. En todo momento, debe evaluarse la opción más favorecida del balance técnico-económico y de mitigación de riesgos, teniendo en cuenta costos (ver tabla 1), trayectoria y experiencia acumulada en el mercado, y facilidad durante la instalación.

Limitaciones convencionales

Tradicionalmente, las líneas presentan un límite a su capacidad de transferir potencia determinado por su nivel de tensión y la longitud de la línea. En esencia, existen tres grandes límites, cada uno predominando para una dada longitud “L” de línea (ver figura 1):

(i) Limitación térmica: L ≤ 80 km

(ii) Limitación por caída de tensión: 80 < L < 320 km

(iii) Limitación por estabilidad de pequeña señal: L ≥ 320 km

Figura 3. Un ACSS/TW. Se aprecia la semejanza visual con un ACSR

Figura 3. Un ACSS/TW. Se aprecia la semejanza visual con un ACSR

Las opciones HTLS ofrecen soluciones principalmente para el caso (i), de allí que su mayor uso se aplique (aunque no limitado a eso) en líneas de 69-220 kV. En dicho caso, el límite térmico de capacidad de transmisión se fija principalmente por la máxima corriente que puede transportar el conductor en forma segura [4]:

(1) Sth = 3Vφn Ith

Dicha corriente máxima se encuentra asociada a tres cuestiones fundamentales:

+ Evitar el recocido en el conductor

+ No exceder las distancias de seguridad por la dilatación térmica resultante

+ No dañar o reducir la resistencia a la corrosión de los elementos intervinientes

Figura 4. Posibilidades dimensionales empleando conductores ACSS/TW

Un conductor de aluminio, generalmente, limita su corriente de operación tal que no exceda su flecha máxima permitida o una temperatura de 75 grados (excepto en condición de emergencia). De lo contrario, puede ocurrir recocido como efecto acumulado en el tiempo (que comienza aproximadamente a 93 grados) y el conductor se debilitaría, de modo que ante cualquier viento o hielo fuerte puede presentar una falla estructural grave (figura 2).

A modo de ejemplo, un ACSR Drake (equivalente a un ACSR 435/55) deriva el 44 por ciento de su fuerza de los hilos de aluminio. De modo que, si por alta temperatura operativa se redujera la fuerza de los hilos en un veinte por ciento (20%), la resistencia mecánica global del conductor se vería afectada en un nueve por ciento (9%). Debido a este impacto parcial, se limita para los ACSR la máxima pérdida admisible de esta característica en un diez por ciento (10%) [5].

Acerca de los conductores ACSS

Desde una perspectiva externa, el ACSS parece un ACSR en toda regla, tal como se aprecia en la figura 3. En efecto, simplemente consiste en un núcleo de acero y una capa exterior de aluminio. La diferencia se encuentra en los detalles de los materiales que se emplean en ambos casos.

Existe la posibilidad de plantear al conductor con hilos trapezoidales (en lugar de redondos), lo que permite compactarlo. Se los identifica agregando el sufijo “TW” (“cuerdas trapezoidales”, por sus siglas en inglés).

Tal como se observa en la figura 4, frente a un ACSR dado existen básicamente dos alternativas:

Figura 5. Intensidad de corriente admisible, temperatura para un ACSS Drake MA5

+ ACSS de conductores trapezoidales de igual sección transversal efectiva de aluminio, pero menor diámetro. Ello implica menores sobrecargas por hielo (se acumula menos) y viento (menor área de impacto); por tanto, menores esfuerzos sobre la estructura. Ello permite plantear una estructura más económica, o aumentar la seguridad estructural en una ya existente y antigua. Con altas temperaturas, esto perjudica levemente al conductor, dado que reduce su capacidad de disipación térmica con el aire circundante.

+ ACSS de conductores trapezoidales de igual diámetro y mayor sección transversal de aluminio. Generalmente, ello conlleva un incremento de un veinte a veinticinco por ciento (20-25%) en sección conductiva. Únicamente por esta razón es posible obtener un aumento en la capacidad de transporte de la misma magnitud, en particular a temperaturas normales.

Debido a la trayectoria de la tecnología (más de cuarenta años en el mercado y decenas de miles de kilómetros instalados), esta se encuentra ya debidamente normalizada. La UNE-EN 50540 y la ASTM B 856/857, respectivamente [6-8], son las normas de aplicación específicas a los ACSS en Europa y Estados Unidos.

Aluminio recocido y sus consecuencias

Un conductor ACSS nace durante la década del 70 de la mano de Reynold Metals [9], como una variación sencilla de un conductor ACSR convencional, donde los hilos de aluminio son 1350-O, debido al recocido total “O” que se aplica. Ello permite obtener un aluminio “suave” (a diferencia de uno “duro” como el caso del ACSR convencional con hilos de aluminio 1350-H19) que le confiere a la tecnología gran parte de sus características especiales. Debido a que el aluminio se encuentra totalmente recocido, no puede recocerse operativamente y puede trabajar a mayor temperatura. La limitación operativa, la fija en realidad el recubrimiento protector del núcleo de acero y el galvanizado de los bulones de los herrajes, por ello ronda en los 200-250 grados.

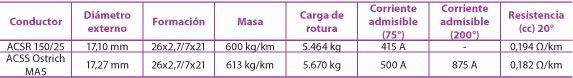

Tabla 2. Comparativa de características de un ACSR 150/25 y su ACSS equivalente con núcleo de acero de ultra-alta resistencia y recubierto con aleación de mischmetal.

Tabla 2. Comparativa de características de un ACSR 150/25 y su ACSS equivalente con núcleo de acero de ultra-alta resistencia y recubierto con aleación de mischmetal.

Esta característica brinda a los ACSS (y a varios otros miembros de la familia HTLS) su capacidad de operar con mayores corrientes admisibles respecto a un ACSR equivalente para una sección transversal dada. En la tabla 2 se aprecia una comparativa donde se puede observar que el conductor es capaz, bajo las mismas condiciones ambientales, de duplicar la corriente admisible máxima habitual para un conductor de igual sección. Naturalmente, debe revisarse las pérdidas que ocurren y la flecha resultante antes de pretender operar en forma estacionaria y continua a máxima temperatura. El mayor beneficio consiste en poder realizarlo sin inconvenientes durante el lapso de tiempo que se precise.

Otro aspecto relevante influido por el recocido del aluminio es el comportamiento frente a vibraciones inducidas por viento. En general, un conductor convencional presenta por sí mismo cierta amortiguación propia.

¿Cómo es el fenómeno?

Figura 6. Se aprecia que la disipación es más importante en los ACSS para todas las frecuencias de vibración relevantes

Para que este fenómeno sea relevante, la vibración debe vencer la fricción estática de acoplamiento entre cuerdas. Esta fricción depende del estado de tensión del conductor. Por ello las normas aconsejaban un porcentaje bajo de la carga de rotura para tensar las líneas, de modo que se evite una potencial falla por fatiga. La fricción estática de acoplamiento es mucho más débil entre capas sucesivas.

En el caso del aluminio recocido, las cuerdas se desplazan con mayor facilidad entre ellas. Ello repercute en un mejor desempeño frente a vibraciones eólicas. En efecto, se considera que el ACSS minimiza la posibilidad de falla por fatiga en las cuerdas.

Además, el recocido del aluminio incrementa la conductividad, siendo de 62 por ciento IACS versus un 61 por ciento para el 1350-H19 empleado en un ACSR, o 53 por ciento para las aleaciones de aluminio (AL3, AL7, 6201) como las empleadas en un AAAC.

Por último, un aspecto de absoluta relevancia es que este tratamiento de recocido debilita mecánicamente al conductor y disminuye el punto de fluencia de las cuerdas de aluminio, de modo que es preciso que el núcleo sea de ultra-alta resistencia para poder equiparse con un ACSR respecto a su carga de rotura.

El alma de acero y sus características

El alma de acero constituye el aspecto mecánico fundamental del ACSS. En esencia, frente a una tensión mecánica importante (como puede ser un viento fuerte, la primera helada, primera operación en alta temperatura, etc.) se produce una rápida deformación inelástica permanente del aluminio y, ante tal situación, se transfiere todo el esfuerzo al alma de acero. Por consiguiente, la capa de aluminio y la carga pasa a estar “soportada” por el núcleo de acero de alta resistencia (de allí su nombre). Ello remueve el riesgo mecánico para el conductor. Ahora bien, para compensar la menor resistencia del aluminio recocido (e.g. una cuerda de ACSS Drake: 60-70 MPA), es que se emplea un acero especial.

De acuerdo a las normas ASTM, existe una serie de denominaciones para los núcleos de acero asociados a líneas aéreas (ASTM B 802/803 y 958, para Mischmetal) de acuerdo a su resistencia mecánica y su encubrimiento:

+ Su resistencia mecánica: RS (resistencia regular), HS (alta resistencia), EHS (extraalta resistencia), UHS (ultra-alta resistencia). Habitualmente, se reemplazan estos términos con números: 2, 3, 4 y 5, respectivamente.

+ Su recubrimiento: GA (galvanizado - clase A), AW (aluminum clad), MA (mischmetal)

Figura 7. Estado del recubrimiento a doscientos grados (200 ºC), 120 días con ensayo de enrollamiento y ductilidad que demuestra el comportamiento microscópico de las capas e interfaces. [10]

Destacamos el revestimiento con mischmetal (un eutéctico 95 por ciento zinc y cinco por ciento (5%) aluminio) que no ha presentado ningún problema desde sus comienzos. En particular, es de muy amplia utilización el núcleo MA5 (es decir, UHS con mischmetal) que iguala la carga de rotura de un ACSR y resulta más competitivo que un AW ante igual requerimiento, y brinda mejores prestaciones frente a corrosión y temperatura que un galvanizado tradicional, tal como demuestran los ensayos de enrollamiento. Dable es reseñar que un AW ofrece la máxima durabilidad y protección contra la corrosión, pero a costa de perder resistencia mecánica y de que se modifiquen las curvas tensión-deformación. El AW resulta, entonces, solo muy recomendable para ambientes extremadamente corrosivos.

La resistencia a la corrosión del MA es superior al GA porque la presencia de aluminio crea una capa pasiva que baja la tasa de reducción de capa de zinc. Los ensayos demuestran que la clase A de recubrimiento con mischmetal es incluso superior a un galvanizado clase C.

Otra cuestión relevante que incide sobre los resultados de la figura es que cuando se expone un galvanizado a 150 grados, la interfaz frágil intermetálica (hierro y zinc) comienza a crecer y el zinc comienza descascararse (figura 7). En el caso de la aleación mischmetal, la interfaz es más dúctil.

Aspectos mecánicos y flecha en conductores ACSS

En un ACSR, y en cualquier tiro al unísono en un conductor bimetálico, aquel con menor ductilidad falla primero. Deformaciones mayores al cinco por ciento (5%) pueden hacer fallar al aluminio duro, de modo que un ACSR viene limitado por la fuerza mínima promedio de las cuerdas de aluminio (1350-H19) porque estas son menos dúctiles que el acero.

En el caso del ACSS, el aluminio blando es más dúctil, de hecho, tal como indica la figura 8, presenta rotura por encima del treinta por ciento (30%) de elongación. Ante la deformación plástica permanente de la capa de aluminio, todo el esfuerzo en realidad se aplica sobre el acero, y tanto su módulo de elasticidad (más alto), como su coeficiente de expansión térmica (más bajo) gobiernan la situación, dando como resultado las características de menor flecha de esta tecnología (un mayor módulo de elasticidad implica menor flecha al ser cargado). En efecto, en francés, a esta tecnología también se la denomina a veces como “conductores de dilatación débil” (“conducteurs à faible dilatation”) [6].

Figura 8. Ensayo de tracción sobre hilos de aluminio recocido 1350-O de un ACSS Drake/MA5. Se aprecia rotura a más del treinta por ciento (30%)

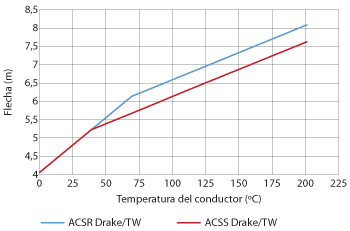

El resultado, tal como lo ilustra la figura 9, implica que un ACSS operando en alta temperatura presenta aproximadamente una flecha semejante a un ACSR en su límite operativo térmico de estado estacionario (75-80 grados). Otra cuestión que incide en la flecha es un punto de transición más bajo que un ACSR, es decir, el punto en el cual las propiedades de este conductor bimetálico se atribuyen sólo al acero. En la figura 10 se aprecia el efecto de lo susodicho.

Para terminar de analizar el tema de la flecha, es preciso estudiar el efecto de deformación por fluencia lenta, en inglés denominado “creep”, i.e. la elongación de carácter permanente que experimenta un conductor tensionado.

En esencia, existen en los conductores para líneas áreas dos tipos de creep que juntos producen el efecto global [11], diferenciados por su origen: creep por acomodamiento geométrico (εgs) y creep por efectos metalúrgicos (εmc).

El creep por acomodamiento geométrico consiste en una elongación moderada que sucede en forma rápida durante la primera aplicación de carga, principalmente por el reacomodamiento interno de los hilos, deformaciones puntuales que suceden y redistribución de tensión entre cuerdas. Este fenómeno ocurre principalmente durante el tensado y flechado; al engrapar ya ha ocurrido. Por consiguiente, generalmente se ignora [12]. No obstante, debe ser analizado en presencia de cargas de hielo importantes.

El creep por efectos metalúrgicos es una deformación metalúrgica por solicitaciones térmicas y mecánicas en el tiempo, principalmente por cambios microestructurales.

Figura 9. Flechas obtenidas en función de la temperatura para un vano de trescientos metros (300 m), con condiciones NESC Heavy, y 0,5 pulgadas de hielo. Obsérvese que con un ACSS se puede alcanzar la misma flecha que un ACSR pero a mayor temperatura de operación.

[Reseñamos que incluso valores elevados de tensión y temperatura en los materiales de los conductores eléctricos solo producen una aceleración de los mecanismos de deslizamiento de dislocaciones; nunca alcanzan a producir fallas por creep de tercera etapa. Además, la elongación plástica también constituye per se una deformación permanente, pero no se considera como creep.]

El comportamiento, generalmente se ve influenciando por el reparto de carga entre aluminio y acero. En particular, los conductores con aluminio recocido como el ACSS muestran una temperatura de transición baja; luego de un ciclo entre EDS y MS (“estrés diario” y “extrés máximo”, respectivamente, por sus siglas en inglés), trabaja lejos ya del punto de transición. En este caso, la elongación plástica detiene el proceso de creep completamente porque cesa la deformación del aluminio. En el caso del ACSR, el aluminio no produce suficiente elongación plástica para descargar completamente a la capa conductiva; únicamente una fracción. Durante el tiempo que el conductor preste servicio, la tensión va a estar prácticamente siempre transmitida al núcleo de acero. La tasa de creep del acero a lo largo del espectro de condiciones operativas de tensión y temperaturas plausibles es muy bajo como para representar un inconveniente.

El recocido de la capa de aluminio elimina el efecto del creep sobre la flecha final, de modo que no se precisa tener en cuenta este fenómeno, y ello constituye un aspecto muy importante en cuestiones de flecha, que se obtiene empleando esta tecnología respecto a un ACSR.

Todo lo explayado en este artículo indica que los cálculos de tensión y flecha para los vanos deben utilizar métodos no lineales (i.e. no se puede emplear e.g. la ecuación de cambio de estado). Esto es así porque los métodos clásicos:

+ suponen un conductor elástico;

+ consideran un único módulo de dilatación lineal para todo el rango operativo;

+ corrigen deformación plástica debida al creep con temperaturas de corrección a aplicar en tablas de tendido.

Figura 10. Flecha versus temperatura final, vano regulador de 240 metros para un ACSR/TW Drake y un ACSS/TW Drake. (En realidad, en varios casos el famoso knee-point no es visible, pero aquí se ajustan las condiciones para visibilizar el fenómeno).

Figura 10. Flecha versus temperatura final, vano regulador de 240 metros para un ACSR/TW Drake y un ACSS/TW Drake. (En realidad, en varios casos el famoso knee-point no es visible, pero aquí se ajustan las condiciones para visibilizar el fenómeno).

Todo esto no se correlaciona con el comportamiento elástico-plástico real del conductor. Por tanto, este se determina experimentalmente mediante el ensayo de tensión-deformación, obteniéndose una serie de coeficientes de tensión deformación que devuelven una caracterización polinómica:

Afortunadamente, debido a que la tecnología tiene más de cuarenta años de trayectoria, toda la información resultante de estos ensayos presenta ya una biblioteca de datos consolidada. De modo que los softwares comerciales especializados (PLS CADD, SAG 10, etc.) poseen los valores ya cargados para cada variante de ACSS. Vale aclarar que estas curvas representan una aproximación del rendimiento real del conductor, resultantes de promediar un importante número de ensayos a lo largo del tiempo.

Como corolario, los ensayos tensión deformación devuelven características como la indicada en la figura 11 (construida en base a la ecuación (2)) donde se aprecian todas las cuestiones mencionadas hasta aquí. El módulo elástico y el coeficiente de dilatación lineal es independiente para el acero y el aluminio.

Bibliografía

[1] EPRI. “Demonstration of Advanced Conductors for OverheadTransmission Lines”, Julio 2019.

[2] M. G. Ippolito, F. Massaro, y C. Cassaro. “HTLS Conductors: “A Way to Optimize RES Generation and to Improve the Competitiveness of the Electrical Market—A Case Study in Sicily”, Journal of Electrical and Computer Engineering, Volúmen 2018.

[3] Kundur, P. “Power System Stability and Control”. New York: Tata McGraw- Hill. 1994.

[4] Hadi Sadat. “Power System Analysis”, 2da Edición, New York: McGraw-Hill. 2002

[5] IEEE-1283-2004; “IEEE Guide for Determining the Effects of High-Temperature Operation on Conductors, Connectors, and Accessories”, Institute of Electrical and Electronics Engineers. 2004

Figura 11. Curvas tensión deformación resultantes para un ACSS/TW Hen MA5

[6] UNE-EN 50540:2010 Conductores para líneas aéreas. Conductores de aluminio soportados por acero (ACSS)

[7] ASTM B856-18, Standard Specification for Concentric-Lay-Stranded Aluminum Conductors, Coated Steel Supported (ACSS), ASTM International, West Conshohocken, PA, 2018

[8] ASTM B857-18, Standard Specification for Shaped Wire Compact Concentric-Lay-Stranded Aluminum Conductors, Coated-Steel Supported (ACSS/TW), ASTM International, West Conshohocken, PA, 2018,

[9] H. Adams, Reynold Metals Co. Steel supported aluminum overhead conductors. United States Patent 3813481A, 28 de Mayo, 1974.

[10] B. Allaert, F. Rentmeister, “Bezinal® 3000 coated wire for cables and ropes”, Advanced corrosion protection of structural tension members, Proc. Foot Bridg. 2017

[11] K. Kopsidas, B. Boumecid, I. Cooper. “Overhead Line Design Considerations for Conductor Creep Mitigation”, IET Generation, Transmission & Distribution, Volume 10, 2016.

[12] G. Pirovano, F. Mazzarella, A. Posati, A. Piccinin, S. Scarietto. “Creep Behaviour of High Temperature Low Sag Conductors.” CIGRE, Paris, 2014.

Contacto: Coidea SA