Carlos Verucchi, Matías Librandi, Nicolás Keesler, Matías Meira y Cristian Ruschetti

|

|

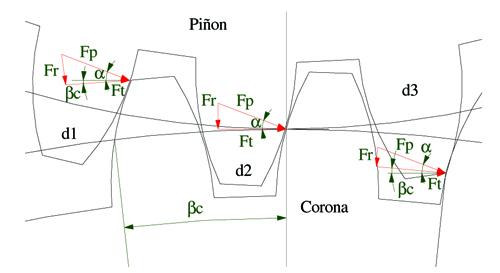

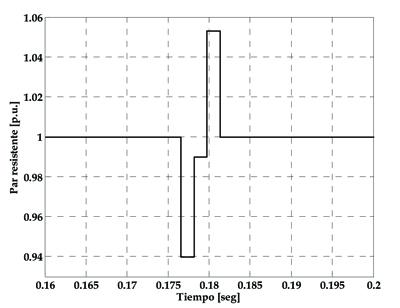

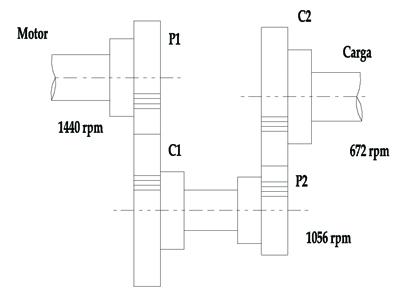

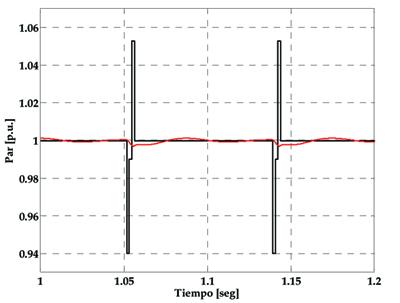

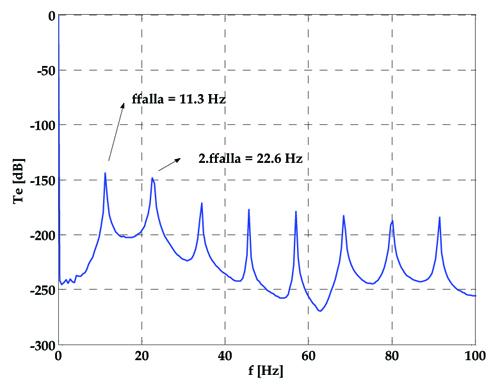

Resumen Durante las últimas décadas se ha avanzado en el desarrollo de técnicas no invasivas de detección de fallas en motores de inducción. Como complemento a estos adelantos, se ha notado la posibilidad de detectar, a través de la medición de las variables eléctricas del motor, fallas en reductores de velocidad o anomalías en la carga accionada que podrían deberse al funcionamiento defectuoso de alguno de sus componentes. Palabras claveDetección y diagnóstico de fallas, fallas en engranajes, estimador de par. 1. Introducción Los motores de inducción trifásicos de jaula de ardilla están presentes en la inmensa mayoría de los accionamientos empleados en procesos industriales. Su bajo costo y robustez los convierten en una alternativa prácticamente excluyente para dicho tipo de aplicaciones. Si bien estos motores presentan una probabilidad de falla mucho menor a la de otros tipos de máquinas, los altos costos asociados a paradas imprevistas en líneas de producción han forzado el desarrollo de una gran variedad de técnicas de detección temprana de fallas. Figura 1. Descomposición de las fuerzas de ataque sobre una transmisión entre piñón y corona con tres dientes en contacto2. Modelo de transmisión por engranajes con falla en un diente Para estudiar técnicas de detección de fallas en trenes de engranajes, se considera necesario contar con un modelo que permita predecir el comportamiento del conjunto formado por motor-reductor-carga ante una anomalía en uno de los dientes en el reductor. Para ello se parte de la hipótesis de que la rotura o el desgaste de un diente, tanto del piñón como de la corona, introduce una perturbación en el par que el piñón transmite sobre esta última. En efecto, la ausencia o desgaste de un diente exigirá que los otros dientes del piñon que se hallan en contacto con la corona modifiquen su fuerza de contacto para compensar los cambios que se producen en el sistema de fuerzas tangenciales sobre los dientes. (1) βc = 360°/zc donde zc es el número de dientes de la corona. El par transmitido a la corona, por consiguiente, estará dado por el aporte de las tres fuerzas tangenciales, esto es: (2) Tc = FpRc [cos (α + βc) + cos (α) + cos (α − βc)] donde Rc es el radio primitivo de la corona. Se desprende de la figura 1 que en realidad el radio de aplicación de las fuerzas sobre cada diente no es exactamente Rc. En efecto, solo la fuerza aplicada por el diente 2 del piñón actúa sobre la corona exactamente con un radio Rc. Sin embargo, si se considera que generalmente el alto de un diente es mucho menor al radio de la rueda dentada, las diferencias en los radios de aplicación de las fuerzas de cada diente pueden despreciarse. De tal modo, con fines de simplificación, se toma Rc como la distancia de aplicación de las fuerzas sobre cualquier diente. Figura 2. Variación temporal de par resistente visto desde el motor para el caso de un diente defectuoso de acuerdo al modelo presentado.Para considerar un caso de falla, se supone que el diente 1 del piñón (figura 1) presenta desgaste en su flanco o bien rotura y por lo tanto no ejerce presión sobre la corona. Dado que el par resistente de la carga se considera constante, ante esta situación, la ecuación 2 deberá reescribirse sin el término que corresponde al diente d1 e igualarse al mismo par Tc dado para condición libre de falla. (3) Tc = Fpfalla Rc[0 + cos (α) + cos (α − βc)] donde Fpfalla es la nueva fuerza de presión para el caso de falla. De la ecuaciones 2 y 3 es posible deducir la relación entre las fuerzas de presión entre dientes para las condiciones con y sin falla: Por otra parte, escribiendo la ecuación 2 aplicada al piñón resulta: (5) Tp = FpRp [cos (α - βp) + cos (α) + cos (α + βp)] donde Tp es el par sobre el piñón y βp es el ángulo entre dos dientes consecutivos del piñón. Esta ecuación es válida para un sistema sin falla. Para una falla en el diente 1 de la corona, la ecuación 5 resulta: (6) Tpfalla = FpfallaRp [0 + cos (α) + cos (α + βp)] Luego, haciendo el cociente entre la ecuación 6 y la 5, y reemplazando la relación entre Fpfalla/Fp dada por la ecuación 4 se obtiene el valor que tendrá el par resistente visto desde el lado del piñón cada vez que el diente defectuoso se halla en la posición dada por d1 en la figura 1. Se considera que el tiempo en que un diente ocupa cada una de las posiciones indicadas en la figura 1 es igual al tiempo de rotación de la rueda dividido el número de dientes. (7) Tpfalla/Tp = [cos(α + βp) + cos (α) + cos (α − βp)] / [cos (α) + cos (α − βp)] La ecuación 7 permite calcular la perturbación en el par medio transmitido por el piñón cada vez que el diente defectuoso se halla ocupando la posición d1. De manera similar es posible aplicar las ecuaciones 2 a 7 a las posiciones d2 y d3 para el diente defectuoso. 3. Modelo del motor de inducción y estimador de parCon el fin de simular el funcionamiento del motor de inducción en régimen transitorio se emplea el conocido modelo basado en la transformación de Park. Este modelo se basa en el tratamiento de las variables eléctricas del motor sobre un sistema de ejes en cuadratura, generalmente denominados “ejes ficticios”, e indicados por las letras “d” y “q”. El desarrollo de este modelo deriva en las ecuaciones 8 a 15. (8) vds = pλds − λqs pθr + Rs ids En las ecuaciones 8 a 15, p representa al operador (d/dt), λ a los enlaces de flujo magnético, i a las corrientes, v a los voltajes, Rs es la resistencia por fase del estator y R’r la del rotor referida al estator. Asimismo, Ls y L’r son las inductancias de dispersión del estator y del rotor referida al estator, M es la inductancia mutua máxima entre bobinas del estator y bobinas del rotor, θr indica la posición del rotor respecto al marco de referencia fijo al estator y ω r la velocidad angular del rotor. Los subíndices d y q hacen referencia al sistema de ejes ficticios obtenidos a partir de la transformación de Park. (16) Te = (3/2) (P/2) (λds iqs − λqs ids) donde J es la inercia rotacional del conjunto rotor-carga en [kgm2], P el número de polos y Tcarga el par de la carga en Nm. Teniendo en cuenta que una de las técnicas para detectar fallas que será evaluada en este trabajo consiste en el análisis del par eléctrico, y que dicha variable solo puede deducirse a partir de la medición de variables externas (tensiones y corrientes) se propone a continuación un modelo para efectuar dicha estimación. En el sistema de ejes en cuadratura, el par eléctrico está dado por la ecuación 16. donde los voltajes y corrientes se indican en forma de vectores espaciales y están dados por: (19) vs(t) = vds(t) + j vqs(t) De este modo, sensando las corrientes de estator y los voltajes aplicados al motor y conociendo el valor de la resistencia de estator, es posible estimar el par eléctrico del motor. Figura 3. Sistema con dos etapas reductoras.4. Ejemplo de aplicación El modelo presentado se utilizará para analizar una situación de falla en el reductor de velocidad esquematizado en la figura 3. Las simulaciones se efectúan en Matlab®/Simulink. El motor que acciona al reductor de velocidad es un motor de inducción trifásico de 1,5 kW, 380 V, cuatro polos, alimentado desde la red eléctrica. Las características del motor se obtuvieron de Chee-Mun Ong (1998). El reductor, por su parte, consta de dos etapas reductoras, las características de cada una de las ruedas dentadas se presentan en la tabla 1. La falla a simular consiste en la rotura en un diente de la corona 2. La velocidad de rotación de esta rueda es de 11,2 revoluciones por segundo. Esto significa que el diente defectuoso pasará por la zona de engrane 11,2 veces por segundo, de ahí que dicha frecuencia se defina como la frecuencia de falla. Por consiguiente, la falla debería provocar un armónico a la frecuencia de falla y sus múltiplos en el par eléctrico. (21) fIs = f ± k ffalla donde fIs son las frecuencias en la corriente de estator que denotan falla, f es la frecuencia de red, en este caso 50 Hz, ffalla es la frecuencia de rotación de la rueda con falla y k representa a los números enteros. Figura 4. Comparación entre el par de la corona (rojo) y el par electromagnético del motor (azul). A partir de las ecuaciones 4 y 7, se calculan las perturbaciones que sufre el par observado por el piñón cada vez que pasa por la zona de engrane el diente defectuoso. En la figura 4 se presenta la variación temporal del par que el piñon debe realizar sobre la corona. Las perturbaciones resultan a una frecuencia dada por la frecuencia de falla y, dado que el conjunto piñón-corona tiene en este caso tres dientes en contacto simultáneamente, la perturbación consta de tres etapas, cada una de la cuales tienen una duración igual al tiempo que tarda la corona en girar un paso de diente, esto es, el tiempo que tarda la corona en dar una vuelta dividido el número de dientes. El par electromagnético del motor, por su parte, no puede seguir fielmente estos incrementos de par resistente dado que la inercia rotacional impide cambios bruscos en su valor. Tal como se muestra en la figura 4, en azul, las variaciones en el par eléctrico son de menor amplitud y dependen del valor de inercia total asociada al sistema compuesto por el motor, el reductor y la carga. Las gráficas presentadas en la figura 4 fueron obtenidas con una inercia total igual a dos veces la inercia propia del motor. (22) βc = 360° / Zc = 360° / 55 = 6,54° Figura 5. Espectro de frecuencia del par electromagnetic estimado expresado en dB.En la figura 5 se presenta el espectro de frecuencias del par estimado para la condición de falla. El caso presentado corresponde a una carga sobre el motor igual a la mitad de su capacidad nominal y con una inercia total igual a dos veces la inercia propia del rotor. Se observa claramente las componentes a la frecuencia de falla y sus múltiplos. El valor de la amplitud de la componente a 11,3 Hz resulta de aproximadamente 140 dB. Esta frecuencia se vería levemente modificada para otros estados de carga del motor debido al deslizamiento. De la figura 5 es posible deducir que la falla queda perfectamente señalada en el espectro de frecuencia del par eléctrico. 5. Conclusiones El modelo desarrollado con el fin de representar el comportamiento de un accionamiento con una falla en uno de los dientes de la caja reductora ha sido probado mediante simulaciones. Los resultados obtenidos, en cuanto a frecuencias de falla, coinciden con los presentados por otros autores. El modelo propuesto presenta la posibilidad de una rápida adaptación a otras combinaciones de ruedas. Nota del editor: el estudio aquí presentado se asienta sobre una extensa bibliografía que por razones editoriales elegimos no publicar. Para consultas de este tipo, contactar a los autores. |

|

|

|

Contacto: Ing. Carlos Verucchi |

|