|

Ralph Rio Ralph Rio

Ralph Rio es actualmente el vicepresidente de ARC Advisory Group. Se especializa en gestión de activos empresar-iales (EAM), gestión de servicio en campo (FSM), proveedores de servicio globales (GSP), y software y sistemas de escaneo 3D. Ralph cuenta con más de cuarenta años de experiencia de aplicaciones de fabricación e industriales. Forma parte de ARC desde 2000. El autor ostenta un título de Ingeniero Mecánico y una maestría en Ciencia de Administración del Instituto Politécnico de Rensselaer (Nueva York, Estados Unidos).

ARC Advisory Group desarrolló su concepto y modelo de Gerenciamiento de rendimiento de activos (APM) hace casi una década para brindar a las organizaciones industriales un marco para analizar las necesidades de gerenciamiento de sus activos, desarrollar estrategias efectivas, y optimizar su utilización y disponibilidad.

Gerenciamiento de Rendimiento de Activos 2.0 (APM 2.0) incorpora ahora puntos de vista, tecnologías y nuevas soluciones analíticas de IoT industrial (IIoT). También utiliza información de los sistemas de control y gestión de la producción en las aplicaciones de Gerenciamiento de activos para proveer nuevas oportunidades para optimizar su rendimiento.

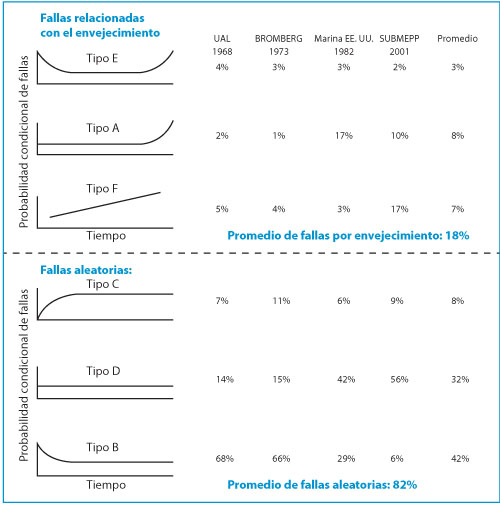

Estudios de confiabilidad muestran que, en promedio, el 82% de los activos industriales tiene un patrón de fallas aleatorio. El mantenimiento preventivo tradicional asume que la probabilidad de fallas del equipamiento se incrementa con el uso, lo cual aplica solo al 18% de los casos. IIoT y analítica, usando algoritmos de ingeniería y/o máquinas con técnicas de aprendizaje, proveen un nuevo medio para predecir fallas. Esto puede permitir que las industrias reduzcan sus tiempos de parada no previstos a casi cero a través de métodos predictivos y, en última instancia, prescriptivos. Esto puede tener un efecto positivo sobre un amplio rango de KPI.

La electrónica de consumo, incluyendo más de un billón de teléfonos celulares, condujo a la creación de infraestructura y proveyó economías de escala para los sensores, redes y computación en la nube utilizados en IIoT. APM 2.0 saca provecho de esta nueva capacidad para dar lugar a nuevos procesos y modelos de negocios en las industrias.

APM 2.0 incorpora IIoT, análisis, y otras tecnologías descriptivas y prescriptivas para llevar el rendimiento a un nivel más alto. Ofrece medios para mejorar sistemáticamente mediciones clave como tiempo de actividad, tiempo promedio para reparar (MTTR), longevidad, costo, calidad/rédito y seguridad para mantenimiento; también entrega a tiempo, calidad e inventario para operaciones. Esta optimización combina funciones para reducir o incluso eliminar ineficiencias tradicionales, desperdicios y disfunciones .

Arquitectura de loT industrial (Ilot)

Alinear gestiones de producción y de mantenimiento

El gerenciamiento de rendimiento de activos colabora para alinear la gestión de producción (fabricar el producto) con la gestión de activos (asegurar la capacidad de producir). Esto permite incrementar la visibilidad, colaboración y comunicación para aumentar la productividad, reducir el riesgo, y mejorar el retorno en los activos (ROA). Las metas y objetivos se comunican y comparten de forma más clara.

Una estrategia APM 2.0 incluye compartir la información e integrar la aplicación con la gestión de activos empresariales (EAM), gestión de operaciones de fabricación (MOM), gestión de activos de la planta (PAM), y otras soluciones para proveer una visión abarcativa de la producción y rendimiento de activos. Incorpora IIoT, análisis informático avanzado, y otras tecnologías predictivas y prescriptivas para revelar nuevas oportunidades que optimizan la producción y disponibilidad de los activos. Incluye la posibilidad de comprender mejor los riesgos, con gestión de riesgos basada en los hechos. Integrar la información de la producción y las aplicaciones de gestión de activos brinda oportunidades nuevas a las industrias para equilibrar sus limitaciones operacionales (capacidad, inventario, tarea, etcétera) y mejorar ROA.

Impacto de IoT industrial

IoT industrial (IIoT) habilita la próxima generación de APM 2.0. La cantidad de datos provista por IIoT, combinada con análisis informático, abre nuevas oportunidades para mejorar el rendimiento de los activos.

Esenciales de IoT industrial

Las soluciones de IIoT incluyen tres componentes:

- Adquisición de datos de varios sistemas, equipamiento, dispositivos o sensores. Para el operador, los datos en general provienen de sensores unidos al sistema de control y pasan a un historial u otra base de datos que registra en tiempo. Para un OEM que monitorea su equipamiento instalado, el sensor es en general una parte de un dispositivo inteligente con procesador, memoria, y pequeñas aplicaciones de software. En ambos casos, los datos pueden ser valores del proceso (presión, temperatura, caudal, etcétera) o información acerca de la salud de los activos.

- Comunicaciones, red y protección: en general, la información se transfiere de forma jerárquica desde un sensor hasta aplicaciones en la nube, pasando por un sistema de control. Sin embargo, las comunicaciones de igual a igual entre máquinas ofrecen posibilidades interesantes para gestionar la energía o coordinar un proceso, que aún no se han aplicado ampliamente.

- Aplicaciones en la nube: actualmente, el uso dominante de los datos incluye análisis informático para predecir fallas en los equipos de modo que las reparaciones se puedan realizar antes de que una falla genere una parada de producción no programada. Algunas aplicaciones identifican cuestiones operativas o de producción que requieren atención. Cuando las condiciones lo ameritan, suena una alerta en operaciones o mantenimiento. Idealmente, la automatización del proceso inicia un apropiado proceso de trabajo en las aplicaciones utilizadas por estas funciones.

Patrones de falla de items simples y complejos.

Fuentes: RCM Guide, NASA, Sept. 2008, y Análisis de datos de mantenimiento submarine de la Marina de Estados Unidos, 2006

Nueva clase de aplicaciones de plataformas como servicio (PaaS) con análisis informático y datos masivos

Las soluciones de software de historial y el análisis informático han estado cerca desde hace por lo menos tres décadas. Durante ese tiempo, el efecto de la ley de Moore ha mejorado enormemente el almacenamiento de datos y la capacidad de computación. Además, ha explotado la cantidad de sensores inteligentes y dispositivos que dan datos. Esta confluencia entre datos masivos (Big Data), computación en la nube a bajo costo y análisis informático avanzados habilita una clase nueva de aplicaciones.

La capacidad de análisis se ha vuelto dominante para encontrar el valor ‘escondido’ entre los datos. Las plataformas estandarizadas —como BlueMix, de IBM; ThingWorx, de PTC; Predix, de GE, y Azure, de Microsoft (más muchas otras que hacen foco en aplicaciones IoT)— reducen las inversiones en ingeniería y programación que se necesitan para implementar una solución. Los costos de implementación y la facilidad de uso para estas PaaS han mejorado de forma significativa, se ha incrementado su aceptación.

Evitar paradas no planeadas

Un repositorio de datos con registro de tiempo (time stamp), como un historial, apareja acceso irrestricto a datos operativos de aplicaciones IIoT. La mayoría de las industrias cuenta con equipamiento crítico para el cual una parada no planificada afectaría las operaciones. Un pequeño problema no detectado podría desembocar en un problema mucho más grande —tanto como que una falla de aceite de 25 dólares podría terminar en un recambio del motor de su auto de 5.000 dólares—. IIoT da lugar a nuevas técnicas para monitorear las condiciones y efectuar un mantenimiento predictivo (PdM) que permite que las industrias identifiquen cuestiones que de otra forma podrían conducir a paradas costosas, impactar negativamente en KPI y en métricas ejecutivas. Utilizar los datos de proceso para crear alarmas y para las tareas de mantenimiento (como la luz de presión de aceite de su auto) es un concepto bien reconocido. PdM —que a menudo es una oportunidad “ al alcance de la mano” de las aplicaciones IIoT— es una noción probada que aumenta el tiempo de funcionamiento y reduce los costos de mantenimiento a la vez.

El rol del análisis informático

El software para analizar los datos provisto por IIoT está segmentado en dos categorías generales: algoritmos de ingeniería y aprendizaje de máquinas.

Algoritmos de ingeniería

Muchos tipos de activos (como grandes transformadores de transmisión de energía) tienen patrones de fallas muy investigados y comprendidos, más una amplia base de conocimiento de los atributos asociados a las fallas. Para clases específicas de equipamiento, esta investigación ha sido utilizada para crear algoritmos que preanuncien las fallas. Los parámetros recogidos de una instalación pasan por los algoritmos de ingeniería (por ejemplo, fórmulas predeterminadas, lógica booleana, reglas y/o árboles de decisión) para determinar la salud de una instalación.

Los softwares de algoritmos empaquetados a menudo son una opción viable para desarrollar, ejecutar y gestionar tipos específicos de activos. Estos softwares sirven para seleccionar datos de proceso, configurar algoritmos de diagnóstico y crear alertas que conduzcan a acciones apropiadas de mantenimiento u operación. Los datos de proceso generalmente provienen del historial de la planta y/u otros sistemas, usualmente, a través de comunicaciones basadas en OPC.

Aprendizaje de máquinas

Una tecnología emergente para el análisis informático involucra patrones de reconocimiento avanzados y otros tipos de aprendizaje de máquinas. El código de fuente abierto para varios tipos de aprendizaje de máquinas ha acelerado su adopción. Esta tecnología genera un modelo empírico “aprendiendo” de una historia de operación única de la instalación durante varias condiciones de proceso estables y dinámicas. Este modelo se convierte en la base para las operaciones normales para una pieza específica del equipamiento instalado o una unidad de proceso más amplia. El sistema de aprendizaje compara automáticamente un modelo de instalación con los datos de operación en tiempo real para detectar cambios. Tales cambios proveen señales tempranas para impedir las fallas del equipamiento antes de que alcancen los niveles de alarma y los cortes no planificados.

Aunque el aprendizaje de máquinas puede operar con una cantidad limitada de sensores existentes, IIoT ofrece un conjunto más rico de datos de proceso (variedad, volumen y velocidad) para un modelo de mayor fidelidad que puede mejorar el monitoreo de las condiciones y la confiabilidad de los activos. La combinación de estas dos tecnologías emergentes es una oportunidad para llevar el mantenimiento predictivo a un nuevo nivel. Los casos prácticos indican que combinar aprendizaje de máquinas con un mayor número de sensores IIoT anuncia una falla pendiente más rápido, o en etapas más tempranas, que los sistemas de monitoreo tradicionales de una sola variable

Posicionando los algoritmos de ingeniería y el aprendizaje de maquinas

Con muchos de los mismos activos y parámetros de operación bien entendidos, el algoritmo de ingeniería en general provee un buen acierto. Un fabricante de maquinarias con productos estándar cuenta con las economías de escala para crear software que monitoree su equipamiento a través de Internet y ofrecer servicios de posventa de mantenimiento predictivo y confiabilidad. En algunos casos, un usuario final tiene los mismos tipos de instalación, proveyendo economías de escala similares.

El aprendizaje de máquinas provee un buen ajuste para equipamiento o procesos únicos. Una aproximación habitual cuenta con una aplicación de aprendizaje de máquinas que lee datos del historial. En un principio, habrá muchas alertas que serán falsos positivos. El software debe “entrenarse” para mejorar su porcentaje de alertas positivos. Esto puede llevar desde unos pocos días hasta seis meses, dependiendo de la sofisticación del software de aprendizaje de máquinas y el alcance del proceso que se monitorea. Los factores críticos para el éxito incluyen:

- Entrenadores autorizados con profunda experiencia y que puedan proveer una guía precisa al algoritmo de aprendizaje de máquina;

- Información prescriptiva cuando se genera una alerta para ayudar a que los humanos establezcan prioridades y diagnostiquen los hechos (de otra forma, lo ignorarán).

En el camino para el mantenimiento prescriptivo

En tanto que las industrias hacen virar la curva de madurez de mantenimiento por tratar las fallas con mantenimiento preventivo, predictivo y prescriptivo; casi con certeza lograrán mejoras en las KPI “centrales” para gestión de activos y mantenimiento: tiempo de funcionamiento, longevidad, control de costos, productividad /calidad y seguridad. Nótese que algunas industrias, tales como refinación, colocan a la seguridad en un nivel más alto. Estas KPI se relacionan directamente con métricas ejecutivas para los ejecutivos de primer nivel, de ahí su importancia.

Reducción de los costos de mantenimiento

El mantenimiento predictivo permite que los equipos de mantenimiento anticipen las fallas, organicen las órdenes de trabajo y prevengan las fallas. Un estudio llevado a cabo por una compañía petrolera importante mostró que, comparado con un mantenimiento preventivo basado en el calendario, una aproximación predictiva reduce los costos de mantenimiento en un cincuenta por ciento (50%). Los beneficios resultantes específicos fueron:

- 50% de reducción en los costos de mantenimiento

- 55 % de reducción de fallas inesperadas

- 30% de aumento en el tiempo promedio entre fallas (MTBF)

- 30% de aumento en la disponibilidad de la maquinaria

El mantenimiento preventivo ajusta al dieciocho por ciento (18%) de los activos

El mantenimiento preventivo asume que la probabilidad de falla de los equipos se incrementa con el uso y por eso programa el mantenimiento en base al tiempo calendario, tiempo de ejecución o cantidad de ciclos. Sin embargo, los datos sobre patrones de falla de cuatro estudios diferentes muestran que (en promedio) solo el dieciocho por ciento (18%) de los activos tiene un patrón de falla relativo a la edad. Como resultado, el mantenimiento preventivo beneficia solo a ese porcentaje de activos (ver figura).

El mantenimiento predictivo y prescriptivo se ajusta al 82 por ciento restante de los casos

Ejecutar un mantenimiento preventivo para el 82 por ciento restante de los activos podría provocar fallas al colocar algunos activos en el inicio de la curva tipo B para fallas tempranas. APM 2.0 con estrategias predictivas/prescriptivas que utilizan IIoT y análisis informático (para identificar las fallas aleatorias) brinda una estrategia de mantenimiento apropiada para el restante 82 por ciento de los activos.

El camino a seguir

APM 2.0 incorpora el potencial de IIoT y ofrece una estrategia para mejorar de forma sistematizada las medidas clave como tiempo de funcionamiento, MTTR, longevidad, costo, calidad/productividad y seguridad. Antes que aceptar pérdidas entre las funciones APM, ARC recomienda que las industrias desarrollen una aproximación disciplinada para lograr mejoras:

- Iniciar proyectos de mantenimiento predictivo y prescriptivo que utilicen IIoT y análisis informático. Considerar orientarse a aquellos activos que presentan un patrón de falla aleatorio, para el cual el mantenimiento preventivo es ineficiente y hasta puede ser contraproducente. Hacer foco en los “pequeños datos” para un tipo específico de equipamiento.

- Hacer proyectos piloto más pequeños para construir confianza dentro de la organización y calmar el escepticismo. Evitar ir directamente a una iniciativa de datos masivos grande, costosa y riesgosa que tomará demasiado tiempo, y resultará en un decaimiento del soporte de la Dirección .

- Comenzar con una plataforma y arquitectura IIoT que pueda crecer, de modo que pueda continuar una vez completado el primer proyecto con éxito.

- Cada vez que sea posible, eliminar los procesos basados en papel, especialmente aquellos que involucran recolección de datos a cargo de los técnicos y operarios, para asegurar la integridad de los datos y la confianza en los sistemas APM asociados. Para recolectar datos, adoptar dispositivos móviles para técnicos móviles.

- Automatizar el proceso de negocio para conectar las alertas generadas por la aplicación de mantenimiento predictivo con el sistema EAM de modo tal que se presta atención a los hechos. Evitar depender de comunicaciones ad hoc entre los grupos funcionales.

- Como parte del proyecto de selección del proveedor, incluir una reseña de la estrategia de venta del vendedor de IIoT. Aquellos con una estrategia sólida tendrán una ventaja, y un negocio más sostenible.

ARC continúa explorando los beneficios potenciales de las tecnologías a que da lugar IIoT, tales como sensores inteligentes, datos masivos, y análisis informático predictivo, que pueden ayudar a mejorar tanto las operaciones como el mantenimiento en las plantas de fabricación u otros activos industriales. Para ahondar en estos temas, la empresa preparó un blog: Industrial IoT and Industrie 4.0 Viewpoints. |