Will Healy III Actualmente, trabaja en las oficinas centrales de Balluff en Estados Unidos. Tiene nueve años de experiencia en la industria de fabricación y automatización y es el mánager de marketing estratégico a nivel global de procesos de ensamblaje a prueba de error. Will Healy III Actualmente, trabaja en las oficinas centrales de Balluff en Estados Unidos. Tiene nueve años de experiencia en la industria de fabricación y automatización y es el mánager de marketing estratégico a nivel global de procesos de ensamblaje a prueba de error.

Para las empresas que operan de forma manual o semiautomática los procesos de ensamblaje, la mejora continua es un tópico corriente. Prueba y error, kaizen (del japonés: mejora continua), poka-yoke (del japonés, ‘a prueba de errores’), seis sigma, gestión de calidad o aseguramiento de la calidad ya son una forma de vida cuando hay humanos involucrados en alguna parte del proceso de ensamblaje. Sus equipos trabajan duro para paliar tantos defectos como sea posible antes de que ocurran los errores. “La calidad es nuestra cultura” o “Conciencia de mejora continua” se ven comúnmente en las fábricas como recordatorios no muy sutiles de que, aunque la perfección sea imposible, el objetivo de la perfección en nuestro producto es algo que debemos buscar diariamente.

Para aquellos en gestión o ingeniería que son responsables de la calidad de producción en una fábrica, esta puede ser una carga pesada. Más allá de cuán flexibles seamos en la fabricación, mientras más cosas podamos automatizar en nuestros procesos, más ayudará a reducir nuestros errores y a mejorar la calidad final de nuestros productos. Cuando buscamos equipamiento de automatización flexible, deben tomarse algunas decisiones básicas:

- ¿Funcionará con lo que tenemos ahora? No podemos descartar lo que ya tenemos operando.

- ¿Cómo integramos la solución? Tenemos recursos y tiempos limitados.

- ¿Podemos obtenerlo también de otro proveedor después si lo queremos reemplazar?

- ¿Se puede implementar rápido; durante un receso de almuerzo o alguna parada programada?

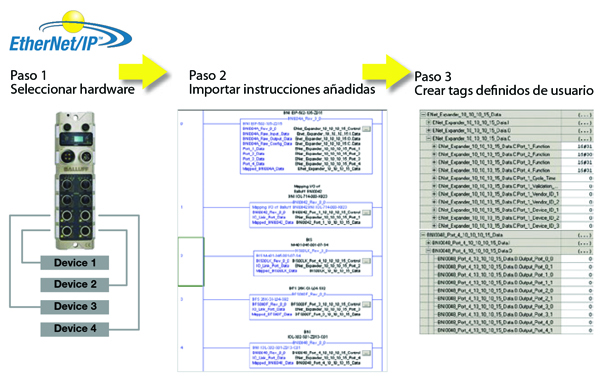

Las arquitecturas de control tienen un impacto significante sobre cómo se implementa un programa completo de prueba. Tener un sistema que funciona bien al principio es algo fácil. La prueba real es cuán bien funciona a medida que pasa el tiempo. En un ambiente de prueba, el único requisito es la expansibilidad sencilla. Es importante especificar la arquitectura de control apropiada durante la fase inicial de diseño y construcción. Esto requiere una arquitectura que integre fácilmente dispositivos poka-yoke y de trazabilidad, tales como identificación por radiofrecuencia (RFID), en un sistema único que permita en el futuro una expansión sencilla y de bajo costo. La arquitectura expansible construida alrededor del estándar abierto de IO-Link integra dispositivos poka-yoke y de identificación industrial. Dejando algunos puertos IO-Link abiertos, la expansión en el futuro es sencilla y económica. Y la mejor parte es la posibilidad de implementar una arquitectura expansible en plataformas de control populares de Allen-Bradley, Siemens, Mitsubishi, y otros.

Estas cuestiones algunas veces terminan descartando nuestras primeras ideas y soluciones. Sin embargo, IO-Link puede resolver estos desafíos fácilmente. IO-Link (www.io-link.com) es neutro comercialmente, una tecnología ampliamente aceptada que se conoce como “el USB para la automatización industrial”. “¿De verdad opera con lo que ya tengo ahora y se puede integrar durante un almuerzo? No lo creo”, podría decir alguien. IO-Link es la próxima generación de mejora continua con arquitecturas de control flexibles, integración fácil y rápida, diversas opciones de inspección, visibilidad y trazabilidad.

Figura 1. Arquitectura IO-Link

IO-Link en tres palabras: universal, inteligente y fácil

El objetivo de esta nota no es convertirlo en un experto en IO-Link. Sin embargo, algunos puntos deben tratarse para comprender los beneficios de su tecnología.

Utilice sus propias red y arquitectura de control existentes

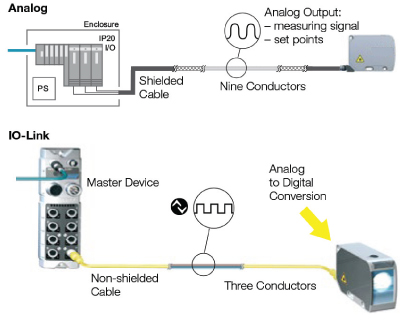

No puede desconsiderar lo que ya tiene. IO-Link utiliza fácilmente la infraestructura de red industrial ya existente. Los beneficios son iguales independientemente de si usted usa redes industriales como Ethernet/IP o ninguna red de campo con PLC centralizados. Los dispositivos se conectan punto a punto y establecen una relación tipo maestro-esclavo, como se ve en la figura 1. La conectividad se lleva a cabo a través de cables de sensores de bajo costo de cuatro hilos estándar y sin blindar, de hasta veinte metros entre maestro y esclavo.

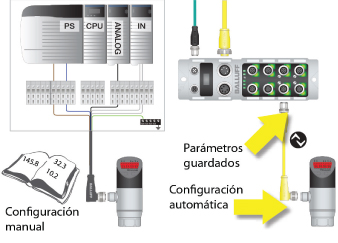

Figura 2. Configuración manual vs. automática

Configuración automática y reemplazo

Los dispositivos de campo inteligentes pueden requerir un mayor grado de pericia para los técnicos, para configurarlos o reemplazarlos. Un típico sensor a prueba de error en general tiene un valor de medición o valores deseados de tolerancia preprogramados. Los dispositivos IO-Link son capaces de programarse automáticamente para configuración o reemplazo, eliminando la programación manual del dispositivo a prueba de errores (figura 2). Si ocurre algún problema, el sensor puede reportar cuestiones de diagnóstico como lentes sucias o, los más importante, si está puenteado o desconectado.

Elija lo que tenga sentido para su negocio

Con un estándar universal y abierto, los productos y tecnologías se pueden obtener a través de sesenta proveedores de la industria de automatización. Esto reduce el riesgo para seleccionar e implementar componentes, porque se mantiene el control con los mismos con quienes se hacen negocios. Con más de veinticuatro (24) tecnologías IO-Link habilitadas desde drives eléctricos hasta sensores de proximidad y todo lo que haya en el medio, la tecnología “a prueba de error” está disponible con las capacidades de IO-Link.

Defina su plan de implementación de mejora continua

Figura 3. IO-Link provee amplia flexibilidad

Su plan debe ser flexible

Los errores de calidad pueden provenir de una gran variedad de problemas. Por lo tanto, las tecnologías utilizadas para detectarlos también son variadas. Ser capaz de implementar de forma flexible la tecnología adecuada es vital para el éxito. Piense en las siguientes preguntas cuando defina la flexibilidad de su proceso de implementación:

- ¿Cuántas variantes necesito inspeccionar?

- ¿Qué tecnologías utilizamos para contener e identificar las partes no conformes?

- ¿Cómo nos aseguramos de que el retrabajo se ha hecho apropiadamente?

- ¿Qué tecnologías usamos comúnmente para inspeccionar los ensamblajes de piezas?

- ¿Podemos acomodar nuevas variables discretas y analógicas?

Las arquitecturas de implementación flexible permiten que se seleccionen, modifiquen y adapten muchas tecnologías según los requerimientos de la fábrica. La naturaleza plug & play (enchufar y funcionar) de IO-Link significa que los dispositivos se pueden usar para una aplicación y modificarse para otra, o trasladarse hacia otra locación para una mejor inspección. La flexibilidad de conectar cualquier dispositivo, incluyendo sensores discretos estándar, en un maestro IO-Link otorga posibilidades ilimitadas para el control de sus aplicaciones “a prueba de error” como detección de color, E/S analógicas, y mediciones lineales con láser, ultrasónicos, transductores de posición (figura 3).

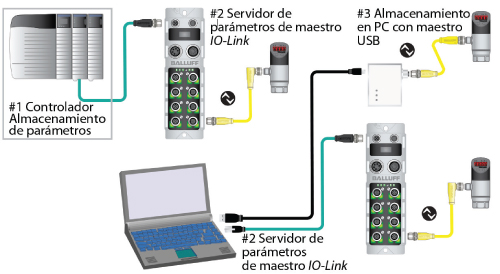

Figura 4. Múltiples formas para parametrizar

Su plan de implementación de mejora continua debe ser fácil de usar

Si usted quiere que el equipo viva en mejora continua, debe ser claro, fácil y simple de implementar. Mientras más difícil sea, menos probable será que implementemos el cambio. De modo que seleccionar un plan de implementación que se ejecute fácilmente es una obligación.

- ¿Qué se necesita para configurar una nueva inspección en producción?

- ¿Cómo definimos la cuestión de calidad o error?

- ¿Cómo nos aseguramos de que el problema no aparezca de nuevo?

- ¿Cómo nos aseguramos de que la tecnología se implementa de forma adecuada para asegurar la detección?

Gracias a la capacidad de IO-Link para parametrizar dispositivos y sensores inteligentes, se simplifican la implementación y los cambios para inspecciones. Algunos sensores y láseres inteligentes pueden llegar a tener más de una docena de puntos programables a los cuales se debe acceder a través de interfaces con botones que a veces son pequeños y de difícil lectura. El ingeniero o técnico gasta una buena parte del tiempo tratando de entender cómo se configura el producto. Sin embargo, con IO-Link existe una gran variedad de formas para configurar un dispositivo, y los parámetros se pueden almacenar para usos repetidos o futuros en instalaciones similares. Además, se pueden almacenar muchas combinaciones de parámetros, subirlos y descargarlos para ser utilizadas en una producción flexible (figura 4).

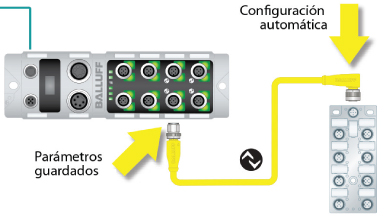

Figura 5. Dispositivos intercambiables en caliente | Figura 7. Medición: analógico vs. IO-Link

En el caso de que un dispositivo falle, una falla de calidad puede ocurrir de nuevo debido a un error en la configuración del dispositivo de reemplazo. Gracias a la capacidad de IO-Link de almacenar parámetros en el maestro y configurar automáticamente el dispositivo, eso significa que una vez que la configuración queda determinada, la inspección de calidad se mantiene (figura 5).

Su plan debe integrarse rápidamente

Seleccionar una tecnología que se integre en su sistema de control existente es un gran requisito cuando se trata de implementar mejoras sobre la marcha. Los errores de calidad y los desvíos se deben identificar, contener y rectificar con un mínimo efecto en la entrega al cliente final.

Cuando se integran sensores inteligentes y tecnologías de red industrial listas, la curva de aprendizaje de implementación puede ser empinada.

Días o semanas de bancos de pruebas, programación de software y ensayos pueden sumar demoras costosas de implementación de detección. Los dispositivos ya listos con funciones de software pueden reducir drásticamente la complejidad y tiempo para integrar en un PLC (figura 6).

Figura 6

En una aplicación de medición típica, el dispositivo de inspección cuenta con salida analógica. El ingeniero, entonces, debe realizar muchos cálculos basados en las resoluciones y escalas para determinar la unidad de medida tal como libras por pulgadas cuadradas (psi) o pulgadas. Muchos dispositivos IO-Link dictan la unidad de medida según la medición que estén realizando. Por ejemplo, en la figura 7, un sensor láser proveería el valor de posición en milímetros para facilitar la integración. Esto elimina cualquier cálculo, reduce los errores de configuración y acelera la inspección.

Mundo real: arquitectura de implementación en acción

Figura 8. E/S de sensores discretos poke-yoke | Figura 9. Maestro IO-Link Ethernet/IP con sensor de presión inteligente | Figura 10. Medición de posición lineal funcional en veinte minutos

Gracias a que seleccionaron IO-Link como la arquitectura de control para su instalación, un proveedor de nivel de Michigan (Estados Unidos) es capaz de implementar mejoras sobre la marcha a su maquinaria productiva. Con los PLC CompactLogic de Allen-Bradley y la red industrial Ethernet/IP, implementaron una gran variedad de tecnologías en sus procesos de ensamblaje; antes y después de la construcción inicial de la maquinaria. Las aplicaciones hoy en uso incluyen: sensores discretos poke-yoke que aseguran a los componentes en el lugar que les corresponde (figura 8), mediciones analógicas que registran la orientación del componente y sensores inteligentes con diagnóstico y configuración automática (figura 9).

Una vez que decidieron incorporar IO-Link como su arquitectura, fue muy fácil para ellos llevar a cabo mejoras de forma continua. Un ingeniero de mejora de proceso fue comisionado a determinar la presencia y orientación de una tuerca en un soldador de pedestal. Su tarea era asegurarse de que la tuerca estaba allí y de que no se había dado vuelta. Declaró que “Con IO-Link, pude instalar el transductor de posición lineal mecánicamente en la aplicación, ir al código y tener todo el proyecto integrado en veinte minutos. Había planificado un día entero para esta aplicación, pero fue así de fácil” (figura 10). Así, gracias a seleccionar IO-Link como su plan de implementación de mejora continua, fueron capaces de integrar soluciones a prueba de error de forma flexible, fácil y rápidamente.

Nota del editor: Agradecemos a Marcelo Petrelli, de Balluff, por el material proporcionado. |