Hugo Alberto Hein, Marcelo Carlos Spina

Universidad Nacional de San Luis

Facultad de Ciencias Físico, Matemáticas y Naturales

Departamento de Electrónica

Este artículo describe el proyecto que permitió actualizar la operación automática y la disponibilidad de datos de un banco de ensayos de rotores de alternadores de vehículos. Al final del proceso de fabricación de un rotor, es necesario realizar diferentes ensayos de control de calidad que permitan determinar si el elemento es apto o no para ser montado en un alternador. Basándose en un banco obsoleto que posee los elementos necesarios para realizar la medición de resistencia de bobinado y de corrientes de pérdida a masa, este proyecto actualiza la tecnología de automatización del equipo, migrando desde un control basado en una computadora AT compatible hacia un control resuelto por medio de un PLC de última tecnología. Entre otras cosas, el sistema interactúa con el operador a través de una pantalla HMI táctil, permite acumular los datos de cada ensayo por medio de un bloque datalogger del sistema y posibilita la transmisión de los datos a través de un enlace Ethernet al sistema de gestión de calidad de la planta de producción. El proyecto se presentó como trabajo final de la carrera de Ingeniería Electrónica (orientación Sistemas Digitales) de la Facultad de Ciencias Físicas, Matemáticas y Naturales de la Universidad Nacional de San Luis (UNSL).

Nota del editor. La nota aquí reproducida fue originalmente presentada por los autores como artículo de investigación en Semana de Control Automático, AADECA 2018.

Palabras clave: Automatismos. Automatización. Seguridad. Arquitectura abierta. Control de calidad. Conectividad. Migración.

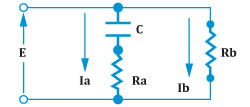

Figura 1. Modelo a parámetros concentrado de un rotor

Figura 1. Modelo a parámetros concentrado de un rotor

Introducción

La importancia de facilitar las tareas de un conjunto de ensayos repetitivos destinados a evaluar determinadas propiedades de un producto manufacturado, asegurando además el cumplimiento de un estándar de condiciones para su ejecución, es una tarea típicamente destinada a la automatización. Conforme avanzan las tecnologías disponibles de control y de automatización, un conjunto de ensayos típicos resueltos en forma automática se puede modernizar y actualizar otorgándole mayor confiabilidad, nuevas posibilidades de control y un amplio horizonte de conectividad. La posibilidad de integrar nuevas tecnologías de automatización a un sistema que debe ejecutar todos los pasos necesarios para realizar los ensayos de medición de parámetros de calidad de un producto de fabricación industrial abre un horizonte de posibilidades que permite prolongar la vida útil de un equipo o banco, que parecía obsoleto para las tareas que debe realizar. La actualización desarrollada en este proyecto aprovecha toda la estructura de un banco de ensayos y las placas electrónicas de acondicionamiento analógico de señales, agregándole un sistema de automatización moderno basado en un controlador lógico programable de última generación, convirtiéndolo de esta forma en un equipo con nuevas posibilidades de uso. El sistema permite realizar en forma automática ensayos de medición de resistencia de bobinado y ensayos de determinación de corrientes de fuga a través del dieléctrico, conforme indican las normas aplicables a estos controles, tal como NEMA MG-1 2009 [4], IEEE Std 118-1978 [1], IEEE Std 119-1974 y ANSI/EASA AR100.

Objetivos

Objetivos generales

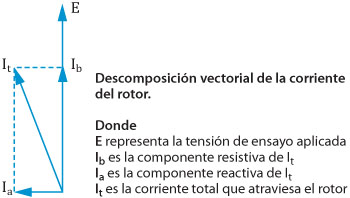

El objetivo del proyecto, se basa en la migración del sistema de comando automático de un banco que realiza ensayos eléctricos sobre rotores de alternadores trifásicos de vehículos, originalmente resuelto por medio de una antigua computadora tipo "AT Compatible" que ejecutaba un programa dedicado bajo entorno de sistema operativo DOS, hacia un sistema de control industrial abierto, moderno, y robusto basado en PLC (controlador lógico programable), con nuevas posibilidades operativas y de comunicación.  Figura 2. Descomposición vectorial de la corriente de fuga

Figura 2. Descomposición vectorial de la corriente de fuga

Objetivos particulares

Entre los objetivos particulares más importantes, se pueden mencionar los siguientes:

+ Migrar el sistema de control y comando del banco que realiza ensayos sobre rotores de alternadores trifásicos de vehículos, con la idea de utilizar una tecnología de última generación y suficientemente robusta para operar en un ambiente de trabajo industrial para el cual se destina.

+ Diseñar e implementar todas las partes del tablero de control automático resuelto por medio de un PLC y de las placas electrónicas de interfaces para interconexión, como también todas las canalizaciones y cableados necesarios.

+ Determinar mediante los ensayos que realiza el sistema por medio del banco, si el rotor bajo prueba se encuentra en buenas condiciones para su posterior ensamblado o comercialización como repuesto.

+ Detectar de forma automática el tipo de defecto que presenta el rotor bajo ensayo, para orientar al personal en las acciones correctivas que deban realizarse sobre la línea de fabricación.

+ Implementar un sistema de control automático y monitoreo de diseño completamente abierto, permitiendo de esta forma la posibilidad de futuras modificaciones, mejoras o agregados.

+ Diseñar, implementar y documentar el programa completo de control y automatización, en el entorno y lenguaje apto para el PLC seleccionado.

+ Mejorar la conectividad del sistema de control automático del banco, permitiendo compartir los datos de los ensayos realizados con otros sistemas informáticos de gestión para su posterior análisis estadístico, como también poder realizar un seguimiento remoto del estado del sistema a través de la página web personalizada que puede alojarse en el PLC (web server interno).

+ Implementar y diseñar las secuencias necesarias que permitan incorporar las calibraciones y contrastaciones que requieran los circuitos de mediciones internos del banco, que se comandan en forma automática desde el PLC. Figura 3. Diagrama en bloques del banco de ensayos

Marco teórico

El alternador

Un alternador es una máquina eléctrica, capaz de transformar energía mecánica en energía eléctrica, generando una fuerza electromotriz (f.e.m.) como resultado de la inducción electromagnética desde un campo giratorio, que permite alimentar, luego de ser rectificada, el sistema eléctrico presente en la mayoría de los vehículos.

El alternador consta de dos partes fundamentales: el inductor (o rotor) que crea el campo magnético giratorio y el inducido (o estator) que es atravesado por las líneas de fuerza de dicho campo magnético, y que presenta en sus bornes una f.e.m.

El banco de ensayos sobre el cual trata este proyecto se enfoca en las pruebas que deben realizarse sobre rotores de tipo bobinados. Cada rotor consta típicamente de un eje roscado, un bobinado de excitación, un par de anillos rozantes y el cuerpo mismo del rotor, en el cual se distribuyen los polos magnéticos.

Los devanados de excitación están construidos con un alambre de cobre cuyo calibre (sección) y número de vueltas varían según el modelo de alternador. El bobinado se encuentra arrollado sobre un carrete de material aislante, antiguamente mica asfáltica y hoy en día resuelto con materiales poliméricos de mejores prestaciones dieléctricas, que se inserta luego sobre el cuerpo del rotor.

Las pruebas eléctricas

Los ensayos eléctricos se pueden dividir en dos grupos: pruebas de diseño y pruebas sobre línea de fabricación. Las pruebas de diseño generalmente permiten detectar fallas durante la fase de diseño de un producto; mientras que las de producción, se implementan durante la fase de fabricación y ensamblado y resuelven las etapas de control de calidad.

La mayoría de los organismos de normalización, ya sean nacionales, regionales, internacionales, independientes o gubernamentales, suelen requerir con el cien por ciento (100%) de la prueba en línea para cada producto fabricado. La información obtenida de una prueba es útil para la detección de problemas potenciales relacionados con el diseño, fabricación o desarrollo del producto.

Los ensayos que puede realizar el banco en cuestión son: test de resistividad eléctrica de bobinado (resistance test), test de "surge" (conocido también como “prueba de impulso”) y test de resistividad dieléctrica (Hi-Pot Test) del tipo corriente alterna (CA) a frecuencia de línea, conocido como ensayo de medición de "tanDelta".

El presente trabajo se centró en las pruebas normalmente aplicadas a los rotores de los alternadores de baja tensión. Al tratarse de un rotor de un solo bobinado, la prueba de "surge" suele presentar menor prioridad sobre las otras dos, por lo que se acotó el proyecto a la resolución e implementación de las pruebas de resistencia y de Hi-Pot AC a frecuencia de línea. Figura 4. Bloques de programación S7-1500

Resitance test

La prueba de resistividad eléctrica tiene como finalidad medir la resistencia del bobinado del rotor, con el fin de detectar la existencia de algún problema en las soldaduras entre el bobinado del rotor y los anillos rozantes, como también algún cortocircuito o rotura entre las espiras del bobinado. La técnica de medición empleada depende de la precisión que se desee [1].

Hi-Pot test

El propósito de una prueba de Hi-Pot (por high potential) es detectar un valor de intensidad de corriente de fuga excesiva a través de la aislación del elemento bajo ensayo, ante un valor de tensión aplicada determinada. En condiciones normales, cualquier dispositivo eléctrico tendrá una cantidad mínima de intensidad de corriente de fuga cuando se aplica una tensión eléctrica, debido principalmente a la existencia de capacidades parásitas entre bobinado y soporte de bobina, y pérdidas por el propio dieléctrico.

Dentro de los ensayos Hi-Pot, se pueden definir tres tipos de pruebas:

+ Hi-Pot DC. Ensayo en el cual se aplica una alta tensión eléctrica de corriente continua. Corresponde a un ensayo de resistencia de aislación propiamente dicho (Megado).

+ Hi-Pot AC. Ensayo a frecuencia de línea en el que se aplica una alta tensión en corriente alterna, con una frecuencia entre cincuenta y sesenta hertz (50 a 60 Hz).

+ Hi-Pot VLF. Ensayo en el cual se aplica una alta tensión de corriente alterna pero a frecuencia de 0,1 hertz. Este ensayo se utiliza en los casos en donde las capacitancias compuestas del elemento a testear son muy grandes, como por ejemplo, en instalaciones de cableados eléctricos o donde se utiliza un equipo de prueba portátil.

Cada tipo de ensayo Hi-Pot tiene ventajas y desventajas, que se hacen evidentes dependiendo de las características del producto sometido a ensayo. Puntualmente en este proyecto se trabaja con el ensayo Hi-Pot AC a frecuencia de línea, respetando el tipo de prueba que tenía el equipo original para esta clase de dispositivos [2].

Modelado de un rotor

Un posible circuito equivalente simplificado y a parámetros concentrados de un dieléctrico, cuando se utiliza corriente alterna para prueba de aislación, se puede representar como se muestra en el esquema de la figura 1 [3].

La capacitancia representada por ‘C’ es una capacitancia compuesta, que está conformada por los acoplamientos capacitivos entre bobinado y núcleo metálico del rotor y entre las espiras del propio bobinado; la resistencia ‘Ra’ representa las pérdidas por absorción del dieléctrico (normalmente despreciable), y ‘Rb’ representa la pérdida a través del propio aislante.

La corriente de fuga debido a la resistencia de aislamiento del rotor es puramente resistiva y está en fase con la tensión aplicada. La aplicación de una tensión de prueba de CA a un elemento capacitivo hace que la corriente que lo atraviesa esté desfasada noventa grados (90°) con respecto a la tensión aplicada. La corriente que es leída durante el ensayo Hi-Pot AC es la suma vectorial de la corriente reactiva, I, y la corriente de fuga resistiva a través del rotor, Ib. Esto se ilustra en la figura 2.

Figura 5. Diagrama de flujo y bloques principales La corriente reactiva es a menudo mucho mayor que la corriente de fuga, que en muchos casos puede pasar desapercibida.

El valor de la corriente de fuga resistiva es usualmente el factor determinante para especificar la calidad de la aislación a una tensión de prueba particular; sin embargo, durante el ensamblado pueden producirse defectos que influyan sobre las pruebas de aislación realizadas sobre el rotor armado. La placa de acondicionamiento de señales con que cuenta el equipo para este ensayo posee los circuitos necesarios para discriminar entre corrientes capacitivas y corriente total.

La prueba Hi-Pot AC permite detectar defectos tanto de material como de mano de obra, ya que mide la corriente total que atraviesa todo el conjunto ensamblado hacia chasis.

Cuando un rotor opera en su ambiente normal de trabajo, factores ambientales tales como humedad, suciedad, vibraciones, golpes y contaminantes pueden influir para que la corriente de fuga aumente. Esto puede provocar riesgo de descarga eléctrica si algunos defectos no se corrigen desde las etapas de fabricación [2].

La tensión de prueba Hi-Pot AC se determina a partir de la tensión nominal con la que trabaja del rotor [4].

Selección y diseño del sistema de automatización

Para llevar adelante la actualización tecnológica, se dividió el trabajo en dos etapas: diseño de hardware y diseño de software.

Diseño de hardware

Para poder alcanzar algunas características deseadas en la actualización tecnológica, como lograr un sistema modular, con buena capacidad de procesamiento y de almacenamiento, aislación galvánica, robustez y conectividad, se seleccionó un PLC marca Siemens, modelo S7-1500 de última generación.

Dentro de esta familia de controladores lógicos programables se seleccionó la CPU modelo S7-1511 1PN, en conjunto con una HMI táctil de la misma marca, modelo KTP 700 Basic.

La CPU se equipó con tres módulos de dieciséis entradas y dieciséis salidas digitales cada uno y un módulo de ocho entradas analógicas con una resolución de dieciséis bits, que puede ser configurado para trabajar con señales de tensión o de corriente. Todo el conjunto de procesamiento e interfaces de entradas y salidas del PLC, se alimenta por medio de una fuente marca Siemens de veinticuatro volts continua (24 Vcc), de 190 watts de potencia.

La estructura eléctrica de conexionado dinámicamente configurable entre el sistema de control y el banco de ensayos estaba resuelto por medio de placas con conmutadores electrónicos optoaislados, aptos para trabajar con altas tensiones. El control sincronizado de estos circuitos que resuelven dinámicamente las conexiones eléctricas se llevó a cabo mediante el sistema de control automático resuelto desde el PLC, de manera que el sistema pueda ser correctamente configurado para cada ensayo que se lleve a cabo. A su vez, el equipo contaba con diferentes placas de acondicionamiento de señales, que fueron conservadas y utilizadas ya que sus circuitos poseen diseños aptos para el correcto procesamiento de señales analógicas y además funcionaban correctamente. La configuración de las placas de acondicionamiento de señales se comanda desde el PLC, definiendo secuencias de trabajo sincronizadas en el tiempo, valores de ganancias y secuencias de muestreo de valores analógicos. Todos los elementos de mando auxiliares, tales como pulsadores, límites de fin de carrera de seguridad, indicadores luminosos, etc., se manejan desde el sistema de control a través de interfaces optoacopladas.

Figura 6. Circuito de interfaz con ULN2003A La determinación de la resistencia de bobinado del rotor se realiza a través del ensayo denominado test de resistencia.

La placa de acondicionamiento de señales que realiza el test de resistencia utiliza un circuito en conexión tipo puente de kelvin o de cuatro hilos. El ensayo consiste en aplicar una tensión sobre el rotor a testear a través de sus anillos rozantes, suministrada por una fuente de tensión flotante de quince volts de continua (15 Vcc), y medir la corriente que circula a través del bobinado.

Mediante dos amplificadores de instrumentación analógicos y un arreglo resistivo ajustable y escalable, se pueden medir la tensión y la corriente en los extremos del bobinado. El arreglo resistivo ajustable, permite modificar el fondo de escala del óhmetro implementado mediante estos circuitos.

Tras realizar las mediciones de tensión y corrientes en el rotor bajo ensayo, se aplica la ley de Ohm para calcular el valor de la resistencia del bobinado.

Finalmente, se corrige el valor medido llevándolo a una temperatura de referencia, para lo cual se mide en el mismo ensayo la temperatura real a la que se realizan las mediciones, por medio de un detector de temperatura infrarrojo con salida analógica, que apunta continuamente sobre el rotor. La expresión de corrección aplicada es la siguiente:

(1) R1 = R2 (k + T1)/(k + T2)

donde ‘R1’: valor de la resistencia que corresponde a la temperatura T1; ‘R2’: valor de la resistencia que corresponde a la temperatura T2; ‘k’: coeficiente, que para el caso del cobre es 234,5 grados centígrados, y ‘T1’ y ‘T2’: temperaturas entre las cuales se desea relacionar los valores de resistencia eléctrica.

Todos los cálculos matemáticos se realizan por programa mediante el PLC, utilizando los bloques y funciones matemáticas disponibles.

La determinación de la corriente de fuga por defectos de aislación se realiza a través del denominado Hi-Pot test. Para este ensayo se hace uso de un transformador elevador de tensión, que puede entregar en su salida una tensión de ensayo entre cero y 4.200 volts de alterna, que puede ajustarse por medio de un variac que actúa sobre su primario. Esto permite ensayar una gran cantidad de modelos de rotores que requieren diferentes tensiones. Como criterio de seguridad eléctrica y de protección hacia los sistemas electrónicos, la bandeja que acondiciona las señales de este ensayo, utiliza circuitos integrados de muestra y mantenimiento, con el fin de retener las medidas efectuadas durante el ensayo y realizar la adquisición cuando la tensión del test haya dejado de aplicarse. Estos circuitos permiten adquirir las señales que representan la medida de la tensión de ensayo aplicada y de la intensidad de corriente de fuga medida, respectivamente, y ambas en verdadero valor eficaz.

La figura 3 muestra un diagrama en bloques del diseño de automatización del banco y sus sistemas auxiliares. Figura 7. Placas de adaptación de interfaces instaladas (izquierda)

Figura 8. Placa de adaptación de interfaces mediante resistencias de pull-up (derecha)

Diseño del software

Como no se contaba con información del programa original con el cual funcionaba el banco comandado originalmente por medio de una computadora AT Compatible bajo sistema operativo DOS, se decidió analizar el proceso en detalle y diseñar en forma completa un programa que ejecutara desde el PLC todas las tareas previstas para cumplir con los ensayos.

El entorno de programación utilizado para este tipo de PLC es el TIA Portal Professional, versión 14, ofrecido por la empresa Siemens para sus nuevas familias de controladores. Este entorno concentra todas las funciones y herramientas para programar los dispositivos de la familia S7-1500, permitiendo incluso configurar la topología de red Ethernet, la CPU, los módulos de entradas y salidas digitales y analógicos, y la HMI. Además permite simular el programa de automatización del PLC y la interfaz gráfica de usuario para la HMI, y permite configurar las funciones del datalogger que acumulará los datos obtenidos en las mediciones y el servidor web integrado en el PLC.

La programación, tanto del PLC como de la HMI, como también de la comunicación posible entre estas dos unidades y el seguimiento y monitoreo del proceso, se realizó a través de las conexiones Ethernet nativas con que cuenta la CPU, bajo el estándar Profinet.

La estructura del programa principal que ejecuta el PLC aprovecha las características de una programación estructurada, orientada a la utilización de los distintos bloques que soporta el entorno TIA Portal Step 7.

Estos bloques denominados “OB” (bloque de organización), “FB” (bloques de funciones), “FC” (bloques de funciones, sin memoria) y “DB” (bloques de datos) se utilizan en distintas combinaciones para resolver el programa del PLC [5]. La figura 4 muestra la relación entre los bloques mencionados.

Implementación

Secuencias de trabajo

El programa se diseñó para que cada modo de funcionamiento se ejecute en un bloque de trabajo exclusivo, implementados en general con bloques de tipo FB. Se concibió el sistema para que opere bajo cuatro modos de funcionamiento principales: modo automático, que se subdivide a su vez en otros tres modos: modo manual, modo test y modo calibración.

Para otorgar mayor flexibilidad de uso al banco de ensayos, la secuencia de funcionamiento automática permite realizar los ensayos de resistencia y Hi-Pot, tanto en forma conjunta secuencial, como en forma individual, según elección del usuario.

El modo de funcionamiento manual permite avanzar y retroceder en la secuencia del ensayo, facilitando tareas de ajuste y mantenimiento. El sistema permite ir visualizando sobre la HMI, el estado de los distintos sensores y actuadores que participan en la etapa y en la secuencia correspondiente.

La figura 5 muestra el diagrama de flujo del programa principal, con las referencias a los bloques utilizados.

Diseño de interfaces

Para resolver los problemas de incompatibilidad entre las tecnologías existentes originalmente ente en la máquina, que trabajaba con señales activas en cero volts continua (con rango de señales TTL de cero a cinco volts continua —0 a 5 Vcc—), y las actuales de los módulos digitales del PLC, que son activas en +V (con rango de tensiones de cero a veinticuatro volts continua —0 a 24 Vcc—), fue necesario diseñar e implementar placas de interfaces para la adaptación del tipo de lógica y de los niveles de tensión.

La interfaz de adaptación para las salidas del PLC se resolvió mediante los circuitos integrados ULN2003A, que disponen de siete canales independientes de transistores bipolares en configuración darlington de tipo NPN y una tensión de colector-emisor máxima de cincuenta volts continua (50 Vcc) [6].

La figura 6 muestra el circuito que resuelve la adaptación por cada canal y la figura 7, las placas diseñadas, ya instaladas en la máquina.

En el caso de las conexiones a las entradas del PLC, se aprovechó la configuración de colector abierto con que cuentan las salidas de los opto-acopladores presentes en las placas de ensayos y en los periféricos, para resolver la vinculación por medio de resistencias de pull-up calculadas para tal fin. La figura 8 muestra la placa de resistencias construida para la conexión a las entradas del PLC. Figura 9. Pantalla de selección manual de parámetros (izquierda) | Figura 10. Función DataLogCreate (derecha superior) | Figura 11. Función WWW que habilita las funciones de servidor web en la CPU (derecha inferior)

Parámetros de configuración

Para establecer los valores de tolerancias, la temperatura de referencia y la escala del óhmetro, se dispone de una opción de programa que puede ser seleccionada desde la pantalla principal en la HMI.

Estos valores se pueden ajustar de dos maneras. La primera, accediendo a una selección establecida por modelos, que trabaja utilizando un bloque de memoria remanente, en el que se han cargado previamente los parámetros definidos para cada modelo de rotor especificado. La segunda manera de ajustar estos valores es accediendo a la opción personalizada, donde todos los parámetros se cargan de forma manual, como se muestra en la figura 9.

Funciones de servidor web y registro de datos

Para poder resolver el resguardo de datos correspondientes a los ensayos que el sistema realiza, se aprovechó el bloque de función datalogger. Las funcionalidades del bloque se implementan mediante las instrucciones DataLogCreate, DataLogWrite, DataLogOpen y DataLogClose. Como parámetros de configuración se definen la cantidad de registros, los distintos campos y variables que se desea almacenar en el bloque DB asignado y el tipo formato en el que se desea exportar el archivo, que permite exportarlo en formato ".CSV"

La figura 10 muestra este bloque de función de datalogging en el entorno de programación. La implementación del servidor web integrado se resolvió mediante una función denominada “WWW”, que utiliza los bloques de datos DB333 y DB334 y permite almacenar la página web desarrollada en formato htm o html. La figura 11 muestra esta función disponible en el entorno de programación del PLC. Figura 12. Planilla de mediciones realizadas

Conclusiones

El nuevo sistema quedó totalmente funcional y en operación, realizando los ensayos de acuerdo a lo previsto en el proyecto y según lo requerido. La figura 12 muestra una captura de pantalla de una planilla de mediciones realizadas con diferentes rotores.

La decisión de haber optado por reemplazar la computadora del sistema original por un elemento de control industrial como es un PLC, resultó satisfactoria. La tecnología elegida para el proyecto de actualización resultó adecuada para cumplir con todos los requerimientos planteados y demostró disponer de muchos recursos para resolver adecuadamente todas das las cuestiones planteadas. El PLC permitió resolver la automatización completa del sistema, tanto en el funcionamiento de la lógica secuencial diseñada como en el adquisición de las variables analógicas y su tratamiento matemático.

Las ventajas interactivas que agregó la interfaz HMI resultaron ser de suma importancia para la operación del nuevo sistema.

El sistema quedó implementado con una arquitectura abierta y flexible para poder ser modificado o ampliado, ya que se cuenta con toda la información de hardware y programas fuentes del PLC. La figura 13 muestra la consola original con el PLC y HMI instalados.

Mejoras

Se puede dejar planteada la idea de realizar determinaciones dinámicas sobre el rotor, alimentándolo eléctricamente a través de sus anillos rozantes y haciéndolo girar para detectar y medir el campo magnético que generan los polos, determinando de esta forma si su comportamiento es correcto y no refleja ningún defecto constructivo que se pueda manifestar a través del campo magnético que genera.  Figura 13. PLC y HMI instalados en la consola original del banco de ensayos

Figura 13. PLC y HMI instalados en la consola original del banco de ensayos

Referencias

[1] IEEE std 118:1972 (R1992), “IEEE Standard Test Code For Resistance Measurements”.

[2] Slaughtter Company, Inc, “Basic Facts About Electrical Safety Testing”, 2005.

[3] Technical memorandum 1998, “An engineering study comparing insulation resistance to dielectric strength testing”, Richard J. Memice.

[4] By authority of the United States of America, NEMA MG-1 MG 2009, “Motors and Generators”.

[5] Hans Berger, “Automating with SIMATIC S7-1500, Configuring, Programming ant Testing with STEP 7 Professional”.

[6] Texas Instrument, ULN200x, ULQ200x High-Voltage, High Current Darlington Transistor Arrays”.