Muchos conocen los esfuerzos y peculiaridades que implica integrar un nuevo equipo de hardware en un entorno de IT. O bien el hardware no es compatible con otros dispositivos y se debe conseguir el adaptador adecuado, o los dispositivos “hablan” diferentes idiomas entonces la comunicación solo es posible con los drivers correctos. Una vez lograda la integración, se cae en la cuenta de la inversión de tiempo, dinero y paciencia. En la industria, integrar máquinas a una línea de producción implica un riesgo de costos incalculables. ¿Cómo se puede minimizar este riesgo?

La digitalización y la flexibilización de la producción hacen que la funcionalidad y la arquitectura de las máquinas y los sistemas sean aún más complejas. Así, simultáneamente, también aumentan la demanda sobre el suministro de datos y el procesamiento: la automatización tiene que trabajar más de la mano con los sistemas MES/ERP y la nube, procesar los datos correspondientes y preprocesar los datos de producción para poder utilizarlos luego en la documentación y el análisis de procesos y productos. Las máquinas y los sistemas se utilizan de muchas formas diferentes y deben tener la capacidad de producir en diversos formatos y cantidades e, incluso, productos totalmente diferentes con tiempos de reequipamiento mínimos. Como consecuencia, en el futuro, la simulación y verificación de la conducta de las máquinas y los sistemas serán cada vez más importantes y complejas con relación a la producción y el procesamiento de datos.

La digitalización y la flexibilización de la producción hacen que la funcionalidad y la arquitectura de las máquinas y los sistemas sean aún más complejas. Así, simultáneamente, también aumentan la demanda sobre el suministro de datos y el procesamiento: la automatización tiene que trabajar más de la mano con los sistemas MES/ERP y la nube, procesar los datos correspondientes y preprocesar los datos de producción para poder utilizarlos luego en la documentación y el análisis de procesos y productos. Las máquinas y los sistemas se utilizan de muchas formas diferentes y deben tener la capacidad de producir en diversos formatos y cantidades e, incluso, productos totalmente diferentes con tiempos de reequipamiento mínimos. Como consecuencia, en el futuro, la simulación y verificación de la conducta de las máquinas y los sistemas serán cada vez más importantes y complejas con relación a la producción y el procesamiento de datos.

Especificación e implementación de estándares para la comunicación

El primer paso para manejar mejor esta complejidad es estandarizar la comunicación, tanto entre las máquinas en la zona de producción, como con los sistemas informáticos de niveles superiores. Los estándares de seguridad también ayudan a reducir el costo de integración y hacen que la solución sea abierta y expansible, que es muy importante, por ejemplo, para modificaciones posteriores. Para asegurarse de que las máquinas y los sistemas trabajen juntos de forma homogénea durante la puesta en marcha, los operadores de la planta deben especificar un estándar de comunicación apropiado, idealmente desde las especificaciones, para que los requisitos técnicos se implementen correctamente durante la etapa de planificación. Se pueden aplicar estándares propios u otros ya existentes.

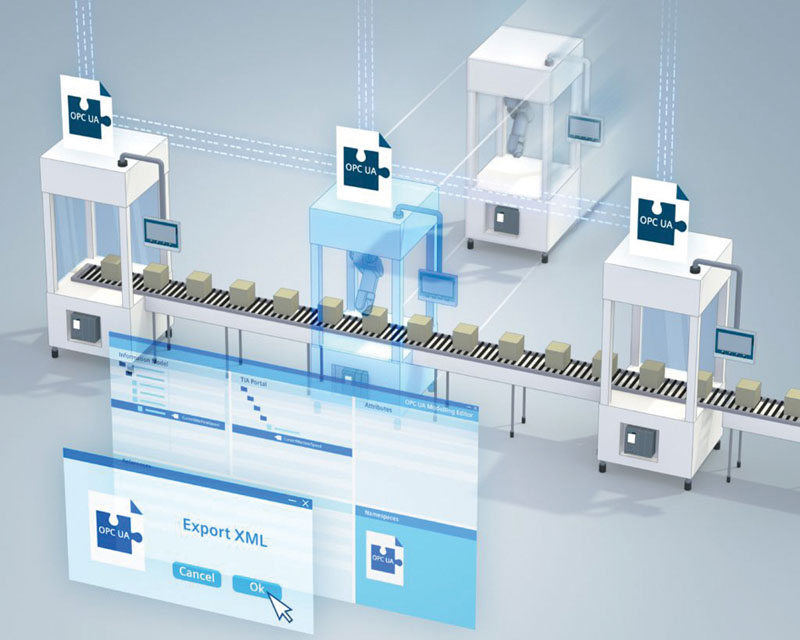

Uno de esos estándares de comunicación es OPC UA. La comunicación mediante OPC UA opera independiente de la plataforma particular o del sistema de automatización aplicado, siempre que los participantes cumplan con las especificaciones vigentes de la Fundación OPC. Además de estas especificaciones, en los últimos años se establecieron varias especificaciones complementarias. Estas detallan una comunicación OPC UA para industrias y aplicaciones específicas. Junto con la Fundación OPC, la Organización para el Control y Automatización de Máquina (OMAC) publicó las Especificaciones Complementarias OPC UA PackML para la industria de los embalajes. La Asociación Alemana de Fabricantes de Maquinaria (VDMA) y la Fundación OPC están trabajando actualmente en especificaciones complementarias para aplicaciones robóticas. Profinet International y la Fundación OPC están desarrollando una especificación complementaria para la comunicación de seguridad vía OPC UA y Profisafe. La mayoría de los proveedores de soluciones de automatización también admiten OPC UA, con lo cual también es adecuado como estándar para la comunicación entre dispositivos y sistemas de nivel superior dentro de las líneas de producción.

Las especificaciones para la comunicación OPC UA se implementaron en el Simatic S7-1500, de este modo, las especificaciones correspondientes se pueden cargar en una etapa posterior con la asistencia de una herramienta externa. En la versión actual, estos controladores funcionan como server y cliente. El Simatic S7-1500 OPC UA servidor y cliente permite la implementación de interfaces estandarizadas a partir de especificaciones complementarias OPC UA como OMAC PackML o EUROMAP para las máquinas más comunes de la industria. Siemens permite la configuración de la función correspondiente en los controladores Simatic en TIA Portal con los correspondientes asistentes, con lo cual, el usuario solo tiene que programar unas pocas funciones manualmente. El OPC UA Modeling Editor (SiOME) de la empresa ofrece la opción de utilizar la función arrastrar y soltar para vincular interfaces con datos del controlador. De este modo, el usuario puede configurar una aplicación del Simatic S7-1500 en el TIA Portal. Esto luego se puede utilizar para controlar una línea completa según el modelo de estado estandarizado OMAC.

Uno de esos estándares de comunicación es OPC UA. La comunicación mediante OPC UA opera independiente de la plataforma particular o del sistema de automatización aplicado, siempre que los participantes cumplan con las especificaciones vigentes de la Fundación OPC. Además de estas especificaciones, en los últimos años se establecieron varias especificaciones complementarias. Estas detallan una comunicación OPC UA para industrias y aplicaciones específicas. Junto con la Fundación OPC, la Organización para el Control y Automatización de Máquina (OMAC) publicó las Especificaciones Complementarias OPC UA PackML para la industria de los embalajes. La Asociación Alemana de Fabricantes de Maquinaria (VDMA) y la Fundación OPC están trabajando actualmente en especificaciones complementarias para aplicaciones robóticas. Profinet International y la Fundación OPC están desarrollando una especificación complementaria para la comunicación de seguridad vía OPC UA y Profisafe. La mayoría de los proveedores de soluciones de automatización también admiten OPC UA, con lo cual también es adecuado como estándar para la comunicación entre dispositivos y sistemas de nivel superior dentro de las líneas de producción.

Las especificaciones para la comunicación OPC UA se implementaron en el Simatic S7-1500, de este modo, las especificaciones correspondientes se pueden cargar en una etapa posterior con la asistencia de una herramienta externa. En la versión actual, estos controladores funcionan como server y cliente. El Simatic S7-1500 OPC UA servidor y cliente permite la implementación de interfaces estandarizadas a partir de especificaciones complementarias OPC UA como OMAC PackML o EUROMAP para las máquinas más comunes de la industria. Siemens permite la configuración de la función correspondiente en los controladores Simatic en TIA Portal con los correspondientes asistentes, con lo cual, el usuario solo tiene que programar unas pocas funciones manualmente. El OPC UA Modeling Editor (SiOME) de la empresa ofrece la opción de utilizar la función arrastrar y soltar para vincular interfaces con datos del controlador. De este modo, el usuario puede configurar una aplicación del Simatic S7-1500 en el TIA Portal. Esto luego se puede utilizar para controlar una línea completa según el modelo de estado estandarizado OMAC.

La plataforma Simatic adhiere a la implementación de los estándares de interconexión de plantas industriales

La plataforma Simatic adhiere a la implementación de los estándares de interconexión de plantas industriales

Los estándares facilitan la ingeniería y puesta en marcha

Ahora también hay herramientas potentes para configurar máquinas eficientemente. Sin embargo, para garantizar que una línea nueva o modificada logre el nivel de rendimiento necesario, los operadores de planta también deben darle importancia a una arquitectura y herramientas estandarizadas para la ingeniería. Una mayor transparencia también simplifica la verificación de la planificación a partir de modelos que reducen sustancialmente el tiempo necesario para la coordinación y optimización de la línea.

Los operadores de planta pueden validar y optimizar la funcionalidad y el rendimiento de sus líneas con herramientas de simulación como Plant Simulation durante la etapa de planificación. Paralelamente, el integrador de la línea puede comenzar a desarrollar la línea de control y también a probar y validar su solución con el controlador virtual, Simatic S7-PLCSIM Advanced, sin que las máquinas individuales tengan que estar físicamente disponibles. Mientras esto ocurre, cada fabricante de máquina puede generar un gemelo digital, es decir, una representación digital de su máquina. Un controlador virtual puede controlar esta máquina virtual mediante una interfaz integrada, operada por dispositivos HMI. Como el OPC UA se utiliza como estándar para el intercambio de datos entre las máquinas y el sistema, todas las secuencias y flujos de materiales se pueden simular y optimizar con las herramientas de simulación adecuadas antes de la puesta en marcha real. Los operadores de plantas, integradores y fabricantes de máquinas pueden seguir desarrollando sus propias soluciones mientras que, en paralelo, utilizan la información de todo el proyecto. La operación e interacción de las máquinas se puede probar y validar por adelantado con el modelo, para verificar, durante la etapa de planificación, que las máquinas individuales y unidades transportadoras trabajen juntas según lo diseñado.

La aceptación de las máquinas montadas en las instalaciones de los fabricantes de máquinas individuales para expandir o modernizar líneas de producción se realiza en la fábrica de Siemens en Amberg (Alemania). Para las pruebas, las máquinas en el sitio se conectan con la fábrica mediante interfaces estandarizadas, permitiéndoles procesar pedidos reales desde la fábrica. Las adaptaciones y los ajustes se realizan en las instalaciones del fabricante de la máquina para no obstaculizar ninguna línea de producción valiosa y para que el fabricante de la máquina tenga todo su personal y conocimiento práctico a disposición.

Los operadores de planta pueden validar y optimizar la funcionalidad y el rendimiento de sus líneas con herramientas de simulación como Plant Simulation durante la etapa de planificación. Paralelamente, el integrador de la línea puede comenzar a desarrollar la línea de control y también a probar y validar su solución con el controlador virtual, Simatic S7-PLCSIM Advanced, sin que las máquinas individuales tengan que estar físicamente disponibles. Mientras esto ocurre, cada fabricante de máquina puede generar un gemelo digital, es decir, una representación digital de su máquina. Un controlador virtual puede controlar esta máquina virtual mediante una interfaz integrada, operada por dispositivos HMI. Como el OPC UA se utiliza como estándar para el intercambio de datos entre las máquinas y el sistema, todas las secuencias y flujos de materiales se pueden simular y optimizar con las herramientas de simulación adecuadas antes de la puesta en marcha real. Los operadores de plantas, integradores y fabricantes de máquinas pueden seguir desarrollando sus propias soluciones mientras que, en paralelo, utilizan la información de todo el proyecto. La operación e interacción de las máquinas se puede probar y validar por adelantado con el modelo, para verificar, durante la etapa de planificación, que las máquinas individuales y unidades transportadoras trabajen juntas según lo diseñado.

La aceptación de las máquinas montadas en las instalaciones de los fabricantes de máquinas individuales para expandir o modernizar líneas de producción se realiza en la fábrica de Siemens en Amberg (Alemania). Para las pruebas, las máquinas en el sitio se conectan con la fábrica mediante interfaces estandarizadas, permitiéndoles procesar pedidos reales desde la fábrica. Las adaptaciones y los ajustes se realizan en las instalaciones del fabricante de la máquina para no obstaculizar ninguna línea de producción valiosa y para que el fabricante de la máquina tenga todo su personal y conocimiento práctico a disposición.

Ventajas adicionales durante el periodo de arranque y la operación

La comunicación estandarizada y las herramientas para simulación y modelado no solo asisten en todas las etapas del proceso hasta la puesta en marcha. El gemelo digital de la línea de producción terminada también se puede utilizar para capacitar a los operadores de planta y a los ingenieros de servicio. Los empleados se pueden capacitar anticipadamente en la línea virtual con dispositivos HMI reales o simulados y con el modelo de la máquina, acelerando así la puesta en marcha de la producción y reduciendo el periodo de aprendizaje en la línea. Por lo tanto, los operadores de planta deberían definir los estándares adecuados para visualizar los sistemas en una etapa temprana. Siemens desarrolló un nuevo sistema de visualización para el control y monitoreo del operador que incluye desde el nivel de la máquina hasta la aplicaciones SCADA en el nivel de la línea. Gracias a las tecnologías web, este sistema se puede utilizar independientemente del dispositivo utilizado y la ubicación actual. Con el apoyo de los sistemas y tecnologías IoT, WinCC Unified, logra conectar el SCADA con MES e IT, con lo cual, se puede utilizar como plataforma de integración en las líneas de producción.

Feedback más rápido para servicios de modernización y optimización

Simular procesos con un gemelo digital también ayuda a acelerar los procesos de feedback. Permite que la evaluación de los operadores que se están capacitando llegue al desarrollo de la solución en la etapa de ingeniería, por ejemplo, para optimizar la interfaz de usuario. Durante la etapa operativa, el operador de la planta puede utilizar el modelo para ejecutar diferentes variantes al asignar parámetros o diseñar la línea, para aumentar la frecuencia de ejecución del PLC o identificar la solución óptima para una expansión o conversión. Es más, como el operador de planta ya especificó las interfaces correspondientes, está seguro de que la nueva máquina se integrará bien a la línea existente. De este modo, los estándares y las herramientas uniformes también ayudan a proteger la inversión en máquinas y plantas.

La definición temprana de los estándares permite que las tareas de ingeniería que se realizan en paralelo y sus resultados se prueben y validen virtualmente. Esto ahorra tiempo en la puesta en marcha, por ende, la producción puede comenzar antes. En la industria, y en la vida privada, se ahorra mucho tiempo, dinero y paciencia si las máquinas hacen lo que deben hacer no bien se conectan (se conectan y comienzan a operar).

La definición temprana de los estándares permite que las tareas de ingeniería que se realizan en paralelo y sus resultados se prueben y validen virtualmente. Esto ahorra tiempo en la puesta en marcha, por ende, la producción puede comenzar antes. En la industria, y en la vida privada, se ahorra mucho tiempo, dinero y paciencia si las máquinas hacen lo que deben hacer no bien se conectan (se conectan y comienzan a operar).

Por Helmut Staufer de Siemens AG

Autor:

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año:

Palabra clave: